6.1 Основные понятия

6.2 Система допусков на гладкие цилиндрические сопряжения

6.3 Обозначение полей допусков и рекомендации по выбору

квалитетов

6.4 Нанесение предельных отклонений на чертежах

6.5 О зависимых допусках

6.7 Допуски метрических резьб

6.8 Расположение полей допусков, степени точности и их

обозначения

6.9 Поля допусков

6.10 Допуски цилиндрических зубчатых передач

6.1 Основные понятия

Взаимозаменяемость позволяет производить полную заменудеталей и узлов любыми однотипными деталями и узлами, не

нарушая условий работы машины или прибора, механизма и т.д.

Полная взаимозаменяемость обеспечивает сборку механизмов

и оборудования без каких-либо операций доработки, подгона

или регулирования деталей (т.е. по всем заданным параметрам).

При полной взаимозаменяемости отдельные детали или узлы

поступают на сборочные конвейеры, с которых сходят готовые

изделия. Неполная взаимозаменяемость, когда по отдельным

параметрам детали и узлы не взаимозаменяемы.

Единая международная система допусков и посадок является

условием обеспечения:

взаимозаменяемости деталей, узлов и машин;

единого оформления технической документации;

единого парка инструментов, калибров и другой размерной

технологической оснастки. При механической обработке партии однородных деталей

невозможно получить совершенно одинаковые их размеры.

Каждая деталь будет иметь размеры несколько отличные от

другой.

Причины отклонения размеров различны. Они зависят от

качества материала, износа инструментов и приспособлений,

условий зажима в приспособлении, колебаний температуры при

обработке и т.д.

Весьма важное значение имеет отклонение размеров при

сопряжении деталей друг с другом. При современной технике,

когда при изготовлении механизмов и оборудования широко

применяется конвейеризация производства, сопрягаемые детали

необходимо собирать друг с другом без дополнительной

обработки и пригонки их по мосту.

Неизбежные колебания размеров и различный характер

соединений сведены в единые системы допусков и посадок.

6.2 Система допусков на гладкие цилиндрические сопряжения

Основными системами являются две системы посадок: системаотверстия и система вала.

Система отверстия характеризуется тем, что в ней для всех

посадок одного и того же квалитета точности, отнесенных к одному

и тому же номинальному диаметру, предельные размеры отверстия

остаются постоянными, а различные посадки достигаются

соответствующим изменением предельных размеров вала.

Номинальный размер соединения является наименьшим

предельным размером отверстия.

Система вала характеризуется тем, что в ней для всех посадок

одного и того же квалитета точности, отнесенных к одному и тому

же номинальному диаметру, предельные размеры вала остаются

постоянными, а различный характер соединения достигается

соответствующим изменением предельных размеров отверстия.

Номинальный размер соединения является наибольшим

предельным размером вала. Во всех стандартных посадках системы

отверстия нижнее отклонение отверстия равно нулю. Изготавливать соединения в системе отверстия экономичнее, чем в

системе вала, значительно сокращается число сверл, разверток и

протяжек, поэтому эта система получила в машиностроении

преимущественное распространение.

Систему вала применяют лишь в тех случаях, когда вал является

готовым изделием, по технологическим соображениям.

Для получения взаимозаменяемых деталей необходимо, чтобы

отклонения их размеров были в пределах, указанных на чертеже.

Номинальный размер есть основной расчетный размер (рис. 6.1).

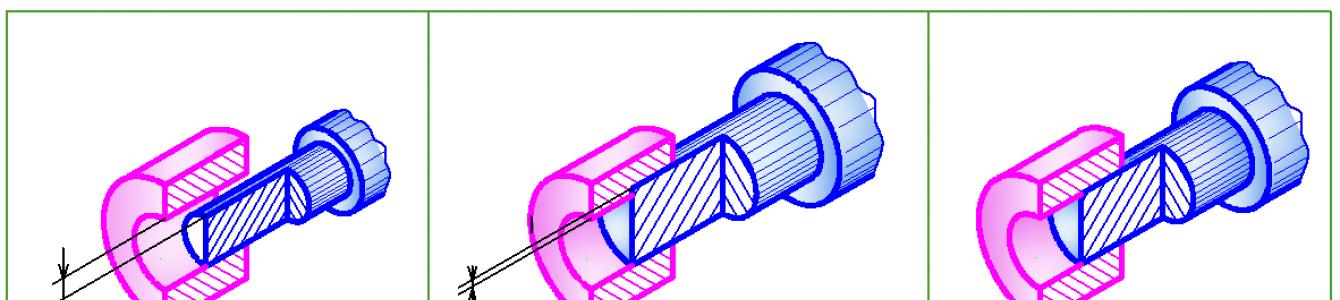

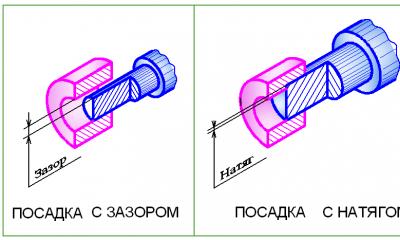

Рис. 6.2 – схема соединения Рис. 6.3 – схема соединения с зазором. с натягом.

Действительным размером называется тот, которыйполучается непосредственным измерением.

Предельными размерами называются размеры, между

которыми может колебаться действительный размер. Один из

них называется наибольшим предельным размером, другой –

наименьшим.

Допуском называется разность между наибольшим и

наименьшим предельными размерами.

Верхним отклонением называется разность между наибольшим

и придельным размером и номинальным размером.

Нижним отклонением называется разность между наименьшим

предельным размером и номинальным размером.

Зазором называется положительная разность между диаметром

отверстия и вала, создающая свободу их относительного

движения (рис. 6.2)

Наибольшим зазором называется разность между наибольшим

предельным размером отверстия и наименьшим предельным

размером вала. Наименьшим зазором называется разность между наименьшим

предельным размером отверстия и наибольшим предельным

размером вала.

Натягом называется отрицательная разность между диаметром

отверстия и диаметром вала до сборки, создающая после сборки

неподвижные соединения (рисунок 6.3).

Наибольшим (по абсолютному значению) натягом называется

разность между наименьшим предельным размером отверстия и

наибольшим предельным размером вала.

Наименьшим (по абсолютному значению) натягом называется

разность между наибольшим предельным размером отверстия и

наименьшим предельным размером вала.

У обеих деталей соединения номинальный размер вала и отверстия

должен быть один и тот же. Он называется номинальным размером

соединения.

Посадка определяет характер соединения двух вставленных одна в

другую деталей и обеспечивает в той или иной степени за счет

разности фактических размеров деталей свободу их относительного

перемещения или прочность их неподвижного соединения. В свою очередь, каждая из систем разделяется на квалитеты.

Количество квалитетов различно в зависимости от диапазона

номинальных размеров.

Квалитет – совокупность допусков, соответствующих

одинаковой степени точности для всех номинальных размеров.

Отборы полей допусков для сопрягаемых элементов установлены

различными для трех диапазонов номинальных размеров.

Ниже представлены принятые диапазоны размеров и соответствующие

им квалитеты.

Для размеров:

а) малых – до 1 мм принято 15 квалитетов от 01, 0, 1, 2, …13.

б) средних – от 1 до 500 мм принято 19 квалитетов

от 01, 0, 1, 2, …17.

в) больших – свыше 500 мм принято 19 квалитетов

от 01, 0, 1, 2, …17.

Все размеры от 1 до 500 мм разбиты на 12 интервалов. В пределах

каждого интервала допуски и отклонения для всех размеров приняты

одинаковые. Они рассчитаны по среднему диаметру для данного

интервала. Для посадок с натягом имеется от 17 до 19 интервалов. Это

сделано для того, чтобы для крайних размеров интервала не получить

слишком больших натягов. Для предотвращения необоснованного многообразия в допусках

и посадках и повышения экономических показателей

устанавливается следующая последовательность выбора полей

допусков:

1. в первую очередь следует применять предпочтительные поля

допусков;

2. при невозможности обеспечить конструктивные и

технологические требования за счет предпочтительных полей

допусков следует применять другие поля допусков из основного

отбора;

3. в отдельных, технически обоснованных случаях, если

применение полей допусков основного отбора не может

обеспечить требований, предъявляемых к изделиям,

допускается применение дополнительных полей допусков.

Ряды полей допусков основного отбора, в особенности

предпочтительные, хорошо согласованы с рекомендацией ИСО

1829 – 70. Все посадки, как в системе отверстия, так и в системе вала

разделяются на три группы:

посадки с зазором, которые характеризуются наличием между

сопрягаемыми поверхностями гарантированного (наименьшего)

зазора, обеспечивающего возможность относительного

перемещения деталей. К этой группе относятся и скользящие

посадки, при которых наименьший зазор равен нулю;

посадки с натягом, характеризующиеся наличием между

сопрягаемыми поверхностями до сборки гарантированного

(наименьшего) натяга, препятствующего относительному

перемещению деталей после сборки;

переходные посадки, допускающие как зазоры, так и натяги.

Переходная посадка – это посадка, при которой можно

получить как зазор, так и натяг. Они предназначены для

неподвижных, но разъемных соединений и обеспечивают

хорошее центрирование сопряженных деталей.

Перечень и обозначения всех посадок, принятых в различных

квалитетах смотри СТСЭВ 144 – 75, СТСЭВ 145 – 75, или

справочную литературу. 6.3 Обозначение полей допусков и рекомендации по выбору

квалитетов

Положение поля допуска относительно нулевой линии,

зависящее от номинального размера, обозначают в системе ИСО

буквами латинского алфавита: прописными для отверстия и

строчными для вала.

Поле допуска основного отверстия в системе ИСО обозначают

буквой Н, а основного вала h. Поля допусков валов j, j , k, m, n, и

отверстий J, J , K, M, N предназначены для образования основных

переходных посадок.

Конструктору при выборе квалитета соединения и вида посадки

надо знать:

необходимый характер сопряжения;

эксплуатационные условия: вибрации, срок службы, колебания

температуры и т.д.;

обеспечение взаимозаменяемости;

стоимость изготовления. Квалитеты 01, 0, 1, предназначены для концевых мер длины.

Квалитеты с 2-го по 4-й – для особо точных изделий.

В квалитетах с 5-го по 13-й даются допуски для сопрягаемых

размеров деталей.

Квалитеты 12-й по 17-й применяются для несопрягаемых

размеров деталей.

В ограничительный стандарт могут быть включены не все грубые

квалитеты (в диапазоне от 12-го до 17-го). В первую очередь

рекомендуется рассмотреть возможность ограничиться

предельными отклонениями по 12, 14 и 16-му квалитетам.

Допуски по 13, 15 и 17-му квалитетам в зарубежной практике

выбирается реже, так же как и в нашей промышленности.

Для неответственных несопрягаемых размеров рекомендуется

принимать следующее расположение полей допусков:

для отверстий – в плюс (обозначается буквой Н);

для валов – минус (обозначается буквой h);

для размеров, не относящихся к отверстиям и валам –

симметричное (обозначается JT/2 или t/2).

6.4 Нанесение предельных отклонений на чертежах

Предельные отклонения линейных размеров могут быть указанына чертежах одним из трех способов:

1. условными обозначениями полей допусков по СТСЭВ 145 – 75,

например 18Н7, 12е8;

2. числовыми значениями предельных отклонений, например 18 ,

12 ;

3. условными обозначениями полей допусков с указанием справа

в скобках числовых значений предельных отклонений,

например 18Н7(0,018), 12е8().

Выбор того или иного способа нанесения предельных

отклонений может быть ограничен в нормативно-технических

документах отрасли.

Предельные отклонения размеров следует указывать

непосредственно после номинальных размеров. Общая запись о предельных отклонениях размеров с

неуказанными допусками должна содержать условные

обозначения предельных отклонений линейных размеров в

соответствии с ГОСТ 23346 – 82 (для отклонений по квалитетам)

или по ГОСТ 25670 – 83 (для отклонений по классам точности).

Симметричные предельные отклонения, назначаемые по

квалитетам, следует обозначать JT/2 с указанием номера

квалитета.

Обозначения односторонних предельных отклонений по

квалитетам, назначенных только для круглых отверстий и валов

дополняются знаком диаметра ().

Примеры общих записей, соответствующие вариантам по ГОСТ

25670 – 83 для 14 квалитета или класса точности приведены в

таблице.

Примечание. Допускается запись о неуказанных предельных

отклонениях размеров дополнить поясняющими словами,

например:

“Неуказанные предельные отклонения размеров: Н14, h14, t /2”.

Пример условного обозначения допусков и посадок на чертежах в системе отверстия и вала представлен на рис. 6.4. Верхнее

обозначение относится к системе отверстия, нижнее – к системевала.

Два отверстия не Одно и более отверстий связанные базами связанных с базами

Два отверстия несвязанные базами

Номер варианта

1

2

3

Одно и более отверстий

связанных с базами

Пример записи условными

обозначениями

H14, h14, t /2 или H14, h14, JT14/2

+t , –t , t /2

t /2 или JT14/2

Рис. 6.6 - Три и более отверстий не связанных с базами

6.5 О зависимых допусках

Зависимым называется допуск расположения, величина которогозависит не только от заданного предельного отклонения, но и от

действительных размеров рассматриваемых поверхностей.

Иначе говоря, зависимые допуски расположения связаны с

зазорами между сопрягаемыми поверхностями. Конструктор

обязан проставлять на чертеже минимальные значения

допусков, соответствующие наименьшим возможным зазорам

(см. рис. 6.5).

6.6 Обозначения отклонений формы и расположения поверхностей

При условном обозначении данные о предельных отклоненияхформы и расположения поверхностей указывают в

прямоугольной рамке, разделенной на две или три части в

которых помещают:

в первой – знак отклонения;

во второй – предельное отклонение в миллиметрах;

в третьей – буквенное обозначение базы или другой

поверхности, к которой относится отклонение расположения;

если баз несколько, то вписывают все их обозначения.

Высота рамки должна превышать размер шрифта на 2–3 мм.

Пересекать рамку какими-либо линиями не допускается. Рамку

располагают горизонтально. Основой нормирования и количественного отклонения

формы и расположение поверхностей является принцип

прилегающих прямых, поверхностей и профилей.

Номинальная поверхность – это идеальная поверхность,

размеры и форма которой соответствуют заданным

номинальным размерам и номинальной форме.

Прилегающая поверхность - поверхность, имеющая

форму номинальной поверхности, соприкасающаяся с

реальной поверхностью и расположенная вне

материала детали так, чтобы отклонение от ее наиболее

удаленной точки до реальной поверхности в пределах

нормируемого участка имело минимальное значение.

Для измерения отклонений формы прилегающими

поверхностями применяются поверхности контрольных

плит, поверочных линеек, калибров.

Отклонение формы – это отклонение формы реального

элемента от номинальной формы, оцениваемое

наибольшим расстоянием от точек реального элемента

по нормали до прилегающего элемента. Допуск формы – это наибольшее значение отклонения

формы, т. е наибольшее расстояние от точек реальной

поверхности до прилегающей поверхности по нормали.

Отклонение расположения поверхности – это

отклонение действительного расположения элемента

рассматриваемой поверхности, оси или плоскости

симметрии от номинального расположения.

Для оценки точности расположения поверхности

назначают базу.

База – это поверхность, ее образующая или точка,

определяющая привязку деталей к плоскости или оси,

относительно которой задаются допуски расположения.

Если базой является поверхность вращения или резьба,

то за базу принимается ось.

Допуск расположения – это предел, ограничивающий

допустимое значение отклонений расположения

поверхностей. Числовые значения отклонений формы и расположение

поверхностей выбирают по ГОСТ 24643-81. Установлено 16

степеней точности формы и расположение поверхностей.

Шероховатость поверхностей

Поверхности, полученные обработкой на металлорежущих

станках, или иным путем имеют чередующиеся выступы и

впадины разной высоты и формы и сравнительно малых

размеров по высоте и шагу. Шероховатость поверхности в

сочетании с другими характеристиками определяет состояние

поверхности и является наряду с точностью формы одной из

основных геометрических характеристик качества поверхности

Шероховатость поверхности – это совокупность неровностей

базовой длины. Шероховатость поверхности – это совокупность неровностей

поверхности с относительно малыми шагами в пределах

базовой длины.

Шероховатость поверхности независимо от материала и способа

изготовления можно оценить одним или несколькими

параметрами:

Ra – среднее арифметическое отклонение,

Rz – высота неровностей профиля по 10 точкам (5

выступлений и 5 впадин),

Rmax – наибольшая высота неровностей,

Smin – средний шаг неровностей,

S – средний шаг местных выступов,

tp – относительная опорная длина профиля.

Наиболее полную информацию представляет параметр Ra , он

является основным из высотных параметров шероховатости

и его назначают на все сопряженные и чисто обработанные

несопряженные поверхности деталей. Требования к шероховатости поверхности устанавливают путем

указания параметра шероховатости (или нескольких

параметров), его числового значения (наибольшего,

наименьшего, номинального), а также, при необходимости,

базовой длины и направления неровностей.

Согласно ГОСТ 2.309-73 (с изменением № 3 2002 г.)

шероховатость поверхностей обозначают на чертеже для всех

поверхностей детали, которые выполняются по данному чертежу.

6.7 Допуски метрических резьб

Допуски метрических резьб по ГОСТ 16093 – 70 распространяютсяна метрические резьбы с диаметрами 1 – 600 мм с профилем и

основными размерами по ГОСТ 9150 – 59.

Стандарт устанавливает предельные отклонения резьб в

посадках скользящих с зазорами.

6.8 Расположение полей допусков, степени точности и их

обозначения Расположение полей допусков резьбы относительно номинального

профиля определяется основным отклонением – верхним для болтов и

нижним – для гаек.

ГОСТ разработан с учетом рекомендаций ИСО Р965 и СЭВ РС2272 – 69.

Установлены следующие ряды основных отношений, обозначаемые

буквами латинского алфавита (строчной – для болта и прописной – для

гайки): для резьбы болтов – h, g, e, d; для резьбы гаек – H, G.

Установлены следующие степени прочности, определяющие допуски

диаметров резьбы болтов и гаек и обозначаемые числами:

Диаметры болта:

степень точности

наружный

4; 6;

8;

средний

4; 6;

7; 8

Диаметры гайки:

степень точности

внутренний

5;

6; 7;

средний

4; 5;

6; 7.

Обозначение поля допуска диаметра резьбы состоит из цифры,

показывающей степень точности, и буквы, обозначающей основное

отклонение.

Например: 6h, 6g, 6H. Обозначение поля допуска резьбы состоит из обозначения поля

допуска среднего диаметра, помещаемого на первом месте, и

обозначения поля допуска наружного диаметра для болтов и

внутреннего – для гаек.

Например: Если обозначение поля допуска диаметра по вершинам резьбы

совпадают с обозначением поля допуска среднего диаметра, то оно в

обозначении поля допуска резьбы НС повторяется.

Например:

Обозначения поля допуска резьбы следует за обозначением размера

резьбы.

Примеры обозначения полей допусков:

резьбы с крупным шагом – болты М12 – 6g; гайки М12 – 6H;

резьбы с мелким шагом – болта М12 1 – 6g; гайки М12 1 – 6H;

болта с обязательным закруглением впадины – М12 – g – R.

Посадки резьбовых деталей обозначают дробью, в числителе которой

указывают обозначение поля допуска гайки, а в знаменателе –

обозначение поля допуска болта.

Например: М12 – 6Н/6g; М12 1 – 6Н/6g.

6.9 Поля допусков

Поля допусков резьбКласс точности

точный

болтов

гаек

4h

4H5H

средний

6h; 6g;6e; 6d

5H6H; 6H; 6G

В соответствии с требованиями, предъявляемыми к точности резьбового

соединения, поля допусков болтов и гаек установлены в трех классах точности:

точном, среднем и грубом.

В рекомендации ИСО Р965 имеются следующие указания о выборе классов

точности:

класс “точный” – для прецизионных резьб, когда необходимо минимальное

колебание характера посадки;

класс “средний” – для общего применения;

класс “грубый” – для случаев, когда могут возникнуть производственные

затруднения, например, для резьбы на горячекатаных прутках или в длинных

глухих отверстиях.

В обоснованных случаях разрешено применять поля допусков, которые

образованы сочетанием полей допусков разных классов точности на средний

диаметр и диаметр выступов (наружный диаметр болтов или внутренний

диаметр гаек). Например: для болтов – 4h 6h; 8h 6h; 8g 6g; для гаек – 5H, 7H6H.

6.10 Допуски цилиндрических зубчатых передач

Точность изготовления зубчатых передач регламентируетсясоответствующими ГОСТами, предусматривающими для их

оценки двадцать степеней точности, причем для каждой из них

установлены нормы на кинематическую точность, плавность

работы и контакт зубьев колес и передач.

Наиболее точные степени 1 – 3 оставлены, как перспективные, а

степени 11 и 12 предназначены грубых передач и допусками в

наибольшее время не оговариваются.

Нормы кинематической точности определяют величину полной

погрешности угла поворота ведомого колеса зубчатой передачи

за один оборот ведущего.

Нормы плавности работы колеса определяют величину

составляющих полной погрешности угла поворота ведомого

зубчатого колеса, многократно повторяющихся за один оборот.

Нормы контакта зубьев определяют полноту прилегания боковых

поверхностей сопряженных зубьев колес в процесс движения

зубьев передачи. Нормы боковых зазоров в передачах с нерегулируемыми

межцентровыми расстояниями (при отсутствии

люфтовыбирателейи компенсаторов) определяют величины

мертвых ходов передачи.

Зубчатые колеса передаточных механизмов должны иметь 7–ю

(до V=10 м/с) или 7–ю (до V=6 м/с) степень точности. При

повышенных требованиях к точности перемещения зубчатые

колеса изготовляют 6–й степени точности.

Для цилиндрических передач по СТСЭВ 642 – 77 (при m<1 мм)

установлено пять видов сопряжений: H, G, F, E и D,

определяющих величину гарантированного бокового зазора j min

(рис. 6а) и четыре вида допусков на него T , обозначаемых в

порядке возрастания h, g, f, e. Допуск е используют для

сопряжений Е и D.

СТСЭВ 641 – 77 (при m 1 мм) устанавливает шесть видов

сопряжений: H, E, D, C, B, A (рисунок 6, б) и восемь видов

допусков на боковой зазор T: h, d, c, b, a, x, y, z.

Рис. 6.6 – Виды сопряжений и величины гарантированных боковых зазоров в передаче при m<1 мм(а) и m>1 мм (б).

Рис. 6.6 – Виды сопряжений и величины гарантированныхбоковых зазоров в передаче при m<1 мм(а) и m>1 мм (б). Сопряжение H имеет гарантированный боковой зазор j min = 0.

Погрешности изготовления зубчатых колес и передач зависят от

задаваемой степени точности. Величина бокового зазора определяется

видом сопряжения по нормам для каждого вида.

Передачи с модулем m<1 и нерегулируемым расположением осей,

имеющих 7–ю степень точности, по всем трем нормам при

сопряжении колес обозначают следующим образом: 7– G (СТСЭВ 642 –

77); при m 1 мм, той же степени точности и сопряжении D: 7 – D (СТСЭВ

641 – 77).

В передачах, в которых применены различные материалы для корпуса

и зубчатых колес и работающие при значительном колебании

температур необходимы сопряжения с гарантированным зазором,

исключающим заклинивание передачи при уменьшении межосевого

расстояния.

Для передач, имеющих стабильный температурный режим, при

одинаковом температурном коэффициенте линейного расширения

корпуса и зубчатых колес, используют сопряжение Н.

В реверсивных передачах наличие бокового зазора вызывает ошибку

перемещения ведомого колеса, а также появление дополнительных

динамических нагрузок, что часто нежелательно.

Точность изготовления деталей радиоэлектронной аппаратуры

Чертежно-конструкторской документации

В процессе работы над курсовым проектом студенты выполняют сборочный чертеж (или чертеж общего вида) конструкции корпуса прибора и рабочие чертежи двух деталей.

Сборочный чертеж вычерчивается на стандартном листе бумаги форматов А3, А4. Сначала определяется целесообразное расположение проекций конструкции корпуса прибора, необходимые виды и разрезы, а затем выбирается масштаб чертежа. Ввиду малости размеров корпусов полупроводниковых приборов рекомендуется выбирать масштаб 5:1, 10:1. На сборочном чертеже представляются габаритные и присоединительные размеры, позиции сборочных единиц, деталей и стандартных изделий. Затем к нему составляется спецификация.

Рабочие чертежи деталей выполняются на стандартных листах бумаги формата А4 (ввиду малых размеров деталей). Рекомендуемый масштаб чертежа 10:1, 20:1. На чертеже каждой детали проставляются все необходимые размеры, предельные отклонения на линейные размеры, на форму и расположение поверхностей и на шероховатость поверхностей детали. Более подробно о точности изготовления деталей и простановки предельных отклонений см. далее в 6.4. На чертеже указываются материал детали, виды защитных покрытий и т. д. При выполнении сборочных чертежей и рабочих чертежей деталей крайне важно руководствоваться ЕСКД ГОСТ 2.104-68, ГОСТ 2.108-68, ГОСТ 2.109-73.

Расчетно-пояснительная записка, оформленная на листах бумаги формата 210´297 в плотную обложку, с титульным листом по установленной форме и переплетенная должна включать следующие элементы:

● задание на курсовой проект;

● описание прибора;

● расчет прочности выводов прибора от инерционной нагрузки;

● расчет прочности выводов прибора при динамическом внешнем воздействии;

● расчет температурных напряжений в корпусе прибора;

● выводы;

● список использованной литературы;

Размеры реального изделия всегда имеют отклонения от реальных (номинальных) параметров. Сегодня допускаемые отклонения линейных размеров, формы и взаимного расположения поверхностей, а также шероховатость поверхности детали регламентированы соответ-ствующими стандартами. Параметры и их допустимые отклонения указываются в технических документах по правилам, также оговоренным в стандартах. Соблюдение требований стандартов при оформлении техни-ческих документов является обязательным.

Допустимые отклонения размеров гладких элементов деталей и посадки, образуемые при соединении этих элементов. Необходимо, чтобы действительные размеры деталей изделия выдерживались между двумя допустимыми предельными значениями размеров, разность которых образует допуск. Для удобства указывают номинальный размер, а каждый из двух предельных размеров определяют по его отклонению от этого номинального размера. Абсолютную величину и знак отклонения получают вычитанием номинального размера из соответствующего предельного размера (рис. 6.9).

Рис. 6.9.

В приведенном на рис. 6.9 примере оба отклонения вала имеют отрицательный знак (поле допуска вала расположено под нулевой линией и на некотором расстоянии от нее), а оба отклонения отверстия – положи-тельный (поле допуска отверстия расположено над нулевой линией и на некотором расстоянии от нее).

ГОСТ 25347-82 предусматривает определенное положение полей допусков отверстий и валов относительно нулевой линия. На рис. 6.10 изображены такие относительные положения и некоторые поля допусков для любого размера в пределах одного интервала номинальных размеров (свыше 6 до 10 мм) 6-го и 9-го квалитетов. На этом рисунке сплошными линиями изображены поля, приведенные в ГОСТ 25347-82, пунктирными – неуказанные в таблицах ГОСТ 25347-82 (они не рекомендуются для применения), но вычисленные по правилам ГОСТ 25347-82.

Действительный размер – размер, установленный измерением с допустимой погрешностью.

Предельные размеры – два предельнодопустимых размера, между которыми должен находиться или которым может быть равен действительный размер.

Рис. 6.10

Номинальный размер – размер, относительно которого определяются предельные размеры и который служит также началом отсчета отклонений. При проектировании изделий номинальные размеры получают расчетом или выбираются конструктором. Как правило, они должны лежать в ряду нормативных линейных размеров ГОСТ 6636-69*.

Верхнее отклонение – алгебраическая разность между наибольшим предельным и номинальным размерами.

Нижнее отклонение – алгебраическая разность между наименьшим предельным и номинальным размерами.

Допуск (1T ) – абсолютная величина алгеброической разности между верхним и нижним отклонениями. Для отверстия: IТ =ЕS -EI ; для вала: IT =es -ei , где ЕS и EI – верхнее и нижнее отклонения отверстия; еs и ei –верхнее и нижнее отклонения вала.

Поле допуска – поле, ограниченное верхним и нижним отклонениями. Оно определяется величиной допуска и основным отклонением, указы-вающим положение допуска относительно нулевой линии. Стандартные поля допусков валов и отверстий указаны в таблицах ГОСТ 25347-83.

Основное отклонение – отклонение, ближайшее к нулевой линии. Величина его зависит от номинального размера и расположения поля допуска и не зависит от квалитета (рис. 6.10).

Квалитет – совокупность допусков, соответствующих одинаковой степени точности для всех номинальных размеров.

Вал – термин, применяемый для обозначения наружных (охватываемых) элементов деталей.

Отверстие – термин, применяемый для обозначения внутренних (охватывающих) элементов деталей.

Основной вал – вал, верхнее отклонение которого равно нулю (поле n на рис. 6.10).

Основное отверстие – отверстие, нижнее отклонение которого равно нулю (поле Н на рис. 6.10).

Термины "вал" и "отверстие" относятся не только к цилиндрическим поверхностям, но и к элементам деталей другой формы (к примеру, ограниченным двумя плоскими или криволинейными поверхностями).

Посадка – характер соединения деталей, определяемый величиной получающихся в нем зазоров или натягов, которые являются разностью размеров "отверстия" и "вала" до соединения. Посадкой определяется свобода относительного перемещения соединяемых деталей или степень сопротивления их взаимному перемещению, а также точность взаимного расположения соединенных деталей. Учитывая зависимость отрасположения полей допусков отверстия и вала образуются посадки:

●с зазором, (при которых обеспечивается зазор в соединении – (поле допуска отверстия расположено над полем допуска вала), к примеру, как на рис. 6.9);

●с натягом, (при которых обеспечивается натяг в соединении – поле допуска отверстия расположено под полем допуска вала);

●переходные, (при которых возможно получение как зазора, так и натяга – поля допусков отверстия и вала перекрываются частично или полностью).

В системе отверстия и в системе вала как правило, применяются посадки.

●посадки в системе отверстия – посадки, в которых различные зазоры и натяги образуются соединением различных валов с основным отверстием;

●посадки и системе вала – посадки, в которых различные зазоры и натяги получаются соединением различных отверстий с основным валом.

В случае если между собой соединяются элементы деталей с полями допусков основного отверстия и основного вала, посадка может быть отнесена как к одной, так и к другой системам.

Ввиду того, что при применении системы вала требуется большее количество специальных режущих и измерительных инструментов для изготовления и контроля точных отверстий, в подавляющем большинстве случаев применяются посадки в системе отверстия.

При этом для всех посадок по данному номинальному размеру изготавливаются одинаковые отверстия и разные валы, имеющие опреде-ленные допустимые отклонения для каждой посадки.

Посадки в системе вала приходится обычно применять в двух случаях:

1) когда при одном диаметре валика требуется получить различные посадки для нескольких деталей с тем же номинальным размером отверстий;

2) когда на валике или в гнезде устанавливается деталь, уже изготовленная для посадки в системе вала. При этом в системе вала должны выполняться и посадки всех других деталей, устанавливаемых на валике того же диаметра.

В любом соединении возможно получение разных зазоров или натягов в зависимости от случайных действительных размеров вала и отверстия в пределах допуска. Чем выше требования в точности соединения и к определенности характера сопряжения, тем точнее должны быть изготовлены входящие в него детали, т. е. тем меньше должны быть допуски размеров отверстия и вала. Допуски для размеров до 500 мм определяются по ГОСТ 25346-82 следующим образом:

1. Весь диапазон размеров разбивается на интервалы (вмм) до 3, свыше 3 до 6, свыше 6 до 10 и т. д.

2. Допуск устанавливается одинаковым для любого номинального размера внутри интервала и зависит от точности (квалитета).

Принято 19 квалитетов (01; 0;1; 2, … 16, 17). Для образования разных посадок (соединений с определенным характером сопряжения деталей) в машиностроении и приборостроении используются квалитеты с 5-ого по 12-й. Квалитеты 14-й …17-й применяются для ограничения отклонений не сопрягаемых (свободных) размеров, квалитеты 01-й …4-й – для изготовления калибров.

ГОСТ 25346-82 предусмотрено 28 видов базовых отклонений (положений поля допуска относительно нулевой линии) для валов и отверстий. Величина базовых отклонений зависит от номинального размера и не зависит от квалитета (величины допуска). Основные отклонения обозначаются буквами латинского алфавита:

● для отверстий: A, B, C, CD, D, E, EF, FG, G, H, J, Js, K, M, N, P, R, S, T, U, V, X, Y, Z, ZA, ZB, ZC;

● для валов: a, b, c, cd, d, e, ef, f, fg, g, h, j, js, k, m, n, p, r, s, t, u, v, x, y, z, za, zb, zc.

Часть этих базовых отклонений при одном номинальном размере для 6-го и 9-го квалитетов изображена на рис. 6.10.

Основные отклонения вычисляются по методике, изложенной ГОСТ 25346-82 г, по двум правилам:

1) Общее правило – основные отклонения отверстия и вала, обозначенные одной и той же буквой, должны быть симметричны относительно нулевой линии, к примеру G и g (рис. 6.10);

2) Специальное правило – две соответствующие друг другу посадки в системе отверстия и в системе вала, в которых отверстие данного квалитета соединяется с валом ближайшего более точного квалитета (к примеру, Н7/n6 и N7/h6), должны иметь одинаковые зазоры и натяги. Правило действительно для интервалов размеров свыше 3 мм.

На любом рабочем чертеже все размеры, подлежащие выполнению по этому документу, должны иметь указания о допустимых отклонениях.

Предельные отклонения размеров бывают указаны одним из трех способов (ГОСТ 2.307-68):

1) в условных обозначенных полей допусков по ГОСТ 25347-82 (к примеру, 8Н 7; 5f 8; 12Js 7);

2) числовыми значениями предельных отклонений в миллиметрах. При несимметричных отклонениях они указываются так: верхнее – вверху, нижнее – внизу непосредственно после номинального размера шрифтом, меньшим основного (к примеру, 5 +0.03 ; ).

При симметричном отклонении оно указывается основным шрифтом (к примеру, 8 ± 0,007). Обозначения отклонений должна заканчиваться значащей цифрой, за исключением случаев, когда верхнее и нижнее отклонения имеют разное число знаков после запятой (к примеру, );

3) объединением первого и второго способов, причем числовые значения отклонений записиваются в скобках после условных обозначений (к примеру, 8Н 7 (+0.015) ; 5f ; 12Js 7 (±0.009)).

В необходимых случаях на сборочных чертежах указывается, какая посадка должна быть осуществлена в том или ином сопряжении. В этом случае проставляется номинальный размер сопряжения, одинаковый для обоих сопрягаемых элементов (отверстия и вала), а непосредственно после него следуют обозначения полей допусков для каждого элемента начиная с отверстия, к примеру:

Или 8Н 7-g 6 , или 8Н 7/g 6 .

●на чертежах деталей 18Н 8; 18f 7;

●на сборочных чертежах 18Н 8/f 7.

Дополнительно давать числовые значения допустимых отклонений следует в случаях:

● если номинальный размер не лежит в ряду предпочтительных чисел ГОСТ 6636-69* (к примеру, 39Н 7 (+0.025));

● для всех базовых отклонений отверстия, кроме Н (к примеру, при посадках не в системе отверстия).

На рабочем чертеже детали могут указываться без допустимых отклонений размеры фасок, радиусов скруглений и гибки; ширины и глубины канавок для выхода инструмента; зоны разной шероховатости одной и той же поверхности; зоны термообработки, покрытия, отделки, рифления, насечки, диаметров рифленых и насеченных поверхностей, а также справочные размеры (к примеру, размер заготовки, если он не изменяется по данному чертежу).

Стоит сказать, что для нескольких размеров одинаковой относительно низкой точности около каждого из них допустимые отклонения не ставятся, а дается общая надпись на поле чертежа (см. далее).

На сборочных чертежах следует указывать номинальные значения и допустимые отклонения размеров, выполненных по этому документу (к примеру, размеров, определяющих взаимное положение свариваемых деталей, или размеров, получаемых регулировкой), а также всех присоединительных размеров.

Габаритные размеры на сборочных чертежах даются без предельных отклонений.

Предельные отклонения размеров с неуказанными допусками устанавливаются стандартом ГОСТ 25670-83, который распространяется на гладкие элементы металлических деталей, обработанных резанием, и рекомендуется для металлических деталей, обработанных другими способами, если допустимые отклонения оговариваются общей записью.

Неуказанные предельные отклонения линейных размеров, кроме радиусов закруглений и фасок, могут назначаться либо по квалитетам ГОСТ 25346-82, либо по классам точности ГОСТ 25670-83. Числовые значения предельных отклонений по классам точности установлены грубым округлением числовых значений отклонений по квалитетам. В табл. 6.17 приведено примерное соответствие классов точности и квалитетов.

Неуказанные предельные отклонения радиусов закруглений, фасок и углов устанавливаются в зависимости от квалитета или от класса точности неуказанных предельных отклонений линейных размеров.

Таблица 6.17

Таблица 6.18

| Линейные размеры, радиусы закруглений и фаски | Углы | ||||||

| Интервал размеров, мм | Предельные отклонения, мм | Интер-вал длин меньшей стороны угла | Предельные отклонения | ||||

| линейных размеров | радиусов закругле-ний и фасок | угл. ед. | мм на 100 мм длины | ||||

| ± | Минус t 2 | +t 2 | |||||

| От 0.3 до 0.5 | - | - | - | ±0.1 | До 10 | ±1 0 | 1.8± |

| Свыше 0.5 до 1 | ±0.1 | Минус 0.2 | +0.2 | ||||

| Свыше 1 до 3 | ±0.2 | ||||||

| Свыше 3 до 6 | ±0.1 | Минус 0.2 | +0.2 | ±0.3 | |||

| Свыше 6 до 10 | ±0.2 | Минус 0.4 | +0.4 | ±0.5 | Свыше 10 до 40 | ±30" | ±0.9 |

| Свыше 10 до 18 | |||||||

| Свыше 18 до 30 | |||||||

| Свыше 30 до 50 | ±0.3 | Минус 0.6 | +0.6 | ±1 | Свыше 40 до 160 | ±20’ | ±0.6 |

| Свыше 50 до 80 | |||||||

| Свыше 80 до 120 | |||||||

| Свыше 120 до 180 | ±0.5 | Минус | +1 | ±2 | Свыше 160 до 500 | ±10’ | ±0.3 |

| Свыше 180 до 250 | |||||||

| Свыше 250 до 350 | |||||||

| Свыше 350 до 400 | ±0.8 | Минус 1.6 | +1.6 | ±1 | |||

| Свыше 400 до 500 |

В табл. 6.18 приведены значения предельных отклонений размеров по классу точности "средний" ГОСТ 25670-83.

Пример рекомендуемой общей надписи в чертежах учебных проектов: неуказанные предельные отклонения размеров – по H 14, n 14, ±t 2 /2. Следует иметь в виду, что такое решение наиболее оправдано для линейных размеров элементов, получаемых обработкой резанием. Для большинства свободных размеров, получаемых методами литья, штамповки, прессования, может оказаться более приемлемым симметричное расположение поля допуска всех размеров.

После номинального размера на чертежах условные обозначения +t , минус t , и ±t /2 не ставятся. В случае если общей надписи для больших допустимых отклонениях не делается, то после номинального размера следует указывать поле допуска по квалитету (к примеру, 5Н 14). Для размеров, не относящихся ни к валам, ни к отверстиям, в этом случае ставится только числовое значение поля допуска квалитета или класса точности с симметричным расположением (к примеру, 8±0,18 или 8±0,2).

Допуски формы и расположения поверхностей. Основные термины и определения приведены в ГОСТ 24642-81. Представим некоторые из них.

Отклонение формы – наибольшее расстояние от точек реальной поверхности (профиля) до прилегающей поверхности (профиля) по нормали к прилежащей поверхности (профилю).

Допуск формы – наибольшее допустимое значение отклонения формы.

Общая ось – прямая, относительно которой наибольшее отклонение осей нескольких рассматриваемых поверхностей вращения в пределах длины этих поверхностей имеет минимальное значение.

Отклонение от параллельности плоскостей – разность ∆ наибольшего и наименьшего расстояний между плоскостями в пределах нормируемого участка.

Отклонение от плоскости – наибольшее расстояние ∆ от точек реальной поверхности до прилегающей плоскости в пределах нормируемого участка.

Радиальное биение – разность наибольшего и наименьшего расстояний от точек реального профиля поверхности вращения до базовой оси в сечении плоскостью, перпендикулярной базовой оси.

Торцовое биение – разность ∆ наибольшего и наименьшего расстояний от точек реального профиля торцевой поверхности до плоскости, перпендикулярной базовой оси.

Позиционное отклонение – наибольшее расстояние ∆ между реальным расположением элемента (его центра, оси или плоскости симметрии) и его номинальным расположением в пределах нормируемого участка.

Позиционный допуск:

1) допуск в диаметральном положении – удвоенное наибольшее допускаемое значение позиционного отклонения элемента;

2) допуск в радиусном выражении – наибольшее допускаемое значение позиционного отклонения элемента.

Зависимый допуск расположения гладких отверстий – для крепежных деталей – минимальное значение допуска, ĸᴏᴛᴏᴩᴏᴇ допускается превышать при изготовлении изделий на величину, соответствующую отклонению действительного размера элемента в сторону уменьшения от наибольшего предельного размера стержня и в сторону увеличения от наименьшего предельного размера отверстия.

Допуски формы и расположения поверхности назначаются, как правило только в том случае, если эти отклонения должны быть меньше допуска на линейный размер. Когда допуски формы и расположения не оговорены, предполагается, что отклонения могут лежать в пределах допуска на линейный размер.

Способы условного обозначения допусков формы и расположения поверхностей учтены стандартами СТ СЭВ 368-76 и ГОСТ 2.308-79.

Знаки некоторых видов допуска:

прямолинейности -

Плоскостности

округлости О

цилиндричности /○/

параллельности //

Позиционный

перпендикулярности ┴

пересечения осей Х

Соосности

Торцового биения,

Радиального биения

симметричности ÷

Знак и числовое значение допуска, а также обозначение базы, от которой производится измерение, вписывают в рамку, выполненную сплошными тонкими линиями или линиями одинаковой толщины с цифрами. Рамка разделяется на два или на три поля. В первом из них приводится знак допуска, во втором – величина допуска в миллиметрах, в третьем (при крайне важности) – буквенное обозначение базы (баз), если рамка не соединена с зачерненным треугольником, прилегающим к базе.

На рис. 6.11 приведены простейшие случаи обозначения допусков. Знак α указывает, что допуск является зависимым. Высота знаков в рамках и равносторонних зачернённых треугольников равна высоте размерных чисел. Ширина рамки в два раза больше высоты штифта.

При изготовлении отверстий для крепежных деталей расстояние между осями реальных отверстий в соединяемых деталях как и любой другой линейный размер невозможно выполнить равным номинальному размеру. При сборке деталей эти отверстия совмещаются не полностью. В случае если отклонение межосевого расстояния от номинального значения минимальное, то получается наиболее близкое совпадение соединяемых отверстий и в образовавшийся просвет помещается стержень крепёжной детали (винта͵ шпильки, заклепки к т. п.) с требуемым зазором.

В ГОСТ 14140-81 изложена методика определения позиционного допуска Т в диаметральном выражении, т. е. удвоенного наибольшего допускаемого расстояния между реальным расположением оси отверстия и его номинальным расположением. В нем приведены таблицы, по которым на основании значения этого допуска можно задавать допустимые отклонения размеров, координирующих оси отверстий.

Рис. 6.11

Шероховатость поверхностей. Любая поверхность твердого тела, как бы тщательно и каким бы методом она ни была выполнена, имеет микронеровности. Эти неровности не следует смешивать с макро-неровностями, образующими волнистость и искажение формы поверхностей (к примеру, отклонение от плоскостности, цилиндричности и т. д.).

При увеличении в десятки и сотни раз профиль сечения (к примеру, нормального к номинальной поверхности, заданной в технической документации) представляется в виде, подобном изображенному на рис. 6.12.

Базовая длина L используется для выделения неровностей, характеризующих шероховатость поверхности. В пределах базовой длины L среднее квадратическое отклонение профиля до средней линии минимально; y – отклонение профиля; у p – высота выступа профиля, у V – глубина впадины профиля.

О шероховатости поверхности судят по размеру и форме микро-неровностей в нормальном сечении (ГОСТ 25142-82).

Измерения производятся на базовой длине L , выбранной по определенной методике. ГОСТ 2789-73* устанавливает несколько пара-метров шероховатости, из которых чаще всего используются R z и R a .

Высота неровностей профиля по десяти точкам R z – среднее абсолютное значение сумм высот пяти наибольших выступов профиля и глубин пяти наибольших впадин профиля в пределах базовой длины (см. рис. 6.12):

Среднее арифметическое отклонение профиля R a – среднее арифметическое абсолютных значений отклонений профиля в пределах базовой длины:

R a = , или приближенно, R a = .

В учебных проектах, если к ним нет особых требований, рекомендуется ограничиваться указаниями только одного из этих двух параметров шероховатости поверхности и только их максимальных значений для каждого из 14 классов шероховатости по ГОСТ 2789-73*, см. табл. 6.11 (Символ R a в обозначениях опускается).

Шероховатость назначается в зависимости от требований к соединению или к внешнему виду деталей либо от выбранного технологического процесса образования поверхности. Шероховатость обязательно указывается для всех поверхностей, выполняемых по данному чертежу. В обозначениях шероховатостей поверхностей применяют знаки трех видов:

√ – когда способ получения поверхности не оговаривается (предпочтительный знак);

√ – когда формируется снятием слоя материала;

√ – когда поверхность получается без удаления слоя материала или когда эта поверхность по данному чертежу не образуется.

Размеры знакаобозначаются так:

где h – высота цифр размерных чисел на чертеже, Н = 1.5 h . Знак ставится острием на обозначиваемую поверхность снаружи на материал или (также) на выносную линию от этой поверхности. Параметр и его значение указываются в соответствии с рис. 6.13, а, б .

Таблица 6.19

| Класс шероховатости | Максимальное значение параметра по ГОСТ 2789-73 * |

| R z 320 | |

| R z 160 | |

| R z 80 | |

| R z 40 | |

| R z 20 | |

| 2.5 | |

| 1.25 | |

| 0.63 | |

| 0.32 | |

| 0.16 | |

| 0.08 | |

| 0.04 | |

| R z 0.1 | |

| R z 0.05 |

В случае если большое число поверхностей имеет одинаковую шерохо-ватость,то в правом верхнем углу чертежа приводится обозначение, подобное изобрженному на рис. 6.13, д . Это означает, что поверхности, для которых на чертеже шероховатость не указана, должны иметь ее не грубее R z 40.

Для малых отверстий шероховатость проставляется на мерной линии (см. также рис. 6.13).

Подробно обозначение шероховатости оговорено в ГОСТ 2.309-85.

а б в

Рис. 6.13

Рекомендации по выбору посадок, полей допусков и шероховатости поверхности. Высокие качество и надежность работы всего изделия и каждой его части в значительной мере обеспечиваются правильным выбором допусков на изготовление и шероховатости поверхностей деталей.

Для получения того или иного качества поверхностей, обеспечива-ющего, к примеру необходимые свойства сопряжения деталей, применяются различные технологичекие процессы. В табл. 6.20 приведены возможности процессов формообразования как несопрягаемых, так и сопрягаемых поверхностей металлических деталей. При сопряжении двух деталей использование базовых отклонений от А (а ) до G (g ) дает возможность осуществить посадку с зазором, от J (j ) до N (n ) – переходную от P (p ) до Z (x ) с натягом. В целях снижения трудоемкости и стоимости изделий на предприятиях ограничивается число применяемых посадок. При изготовлении металлических деталей радиоэлектронной аппаратуры для неподвижных соединений бывают рекомендованы посадки с натягом типа Н 7/r6, Н 8/s7, для деталей из стеклопластов – Н 8/u 8. Стоит сказать, что для неподвижных соединений деталей из пластмасс рекомендуется использовать только переходные посадки типа Н 8/к 8, Н 9/к 9, Н 10/к 10. Посадки грубее 11-го квалитета применять не рекомендуется.

Таблица 6.20

| Технологический процесс | Точность линейных размеров, квалитеты | Шерохова-тость | ||||

| обычная | повышенная | |||||

| Литье | В песчаные формы | R z 160 | ||||

| По выплавляемым моделям | R z 20 | |||||

| В кокиль | R z 40 | |||||

| Под давлением | R z 20 | |||||

| Холодная штамповка | Вырубка | Диаметры | R z 40 | |||

| Длины | ||||||

| Уступы | ||||||

| С зачисткой | 2,5 | |||||

| Гибка | ±t 3 */2 | ±t 2 */2 | ||||

| Токарная | 12…14 | R z 20…0,63 | ||||

| Фрезерная | 12…14 | R z 40…0,63 | ||||

| Обработка резаньем | Шлифование | 2,5…0,16 | ||||

| Сверление | R z 40 | |||||

| Развертывание | 0,63 | |||||

| Растачивание отверстий | ||||||

| Допуск формы и располо-жения, мм | ||||||

| Плоские базовые поверхности | 0,05…0,03 // 0,1…0,02 ┴ 0,1…0,05 на 100 мм | 2,5 | ||||

* На чертеже указывать числовое значение.

Все сопрягаемые металлические поверхности должны иметь шерохо-ватость не грубее 6-го класса (R a 2.5); несопрягаемые в корпусах микросхем и других полупроводниковых изделий обычно имеют 5 класс (R x 20). В месте контакта со стеклом поверхность металла должна иметь 5 – 7-й класс чистоты (R z 20 … - R a 1.25).

Шероховатость стекла составляет, как правило 25 мкм (5-й класс и точнее), шероховатость пластмассовых деталей – 6 – 9-й классы. Керамичес-кие и металлокерамические детали после спекания имеют размеры с допусками 10 – 12-го квалитетов и шероховатость поверхности R a 2,5.

При изготовлении полупроводниковых приборов и микросхем высокие требования предъявляются к чистоте поверхностей контактных площадок для присоединения выводов (она должна быть не ниже 8 – 9-го классов (R a 0.63…0,32) и особенно высокие – к чистоте поверхности подложек, которая после полировки должна соответствовать 14-му классу (R z 0.05).

В случаях производственной крайне важности на чертежах оговари-ваются допуски формы и расположения поверхности, которые составляют часть допуска размера: в соединениях нормальной точности » 60%; в соединениях повышенной точности » 40%; в соединениях высокой точности » 25%. Для цилиндрических поверхностей допуск формы ограничивает отклонения радиуса и потому составляет, соответственно, 30, 20 и 12% допуска размера.

Размеров на чертежах

Введение

В условиях массового производства важно обеспечить взаимозаменяемость одинаковых деталей. Взаимозаменяемость позволяет заменить сломавшуюся во время работы механизма деталь запасной. Новая деталь должна по своим размерам и форме точно соответствовать заменяемой.

Основным условием взаимозаменяемости является изготовление детали с определенной точностью. Какой должна быть точность изготовления детали, указывают на чертежах допустимыми предельными отклонениями.

Поверхности, по которым соединяются детали, называют сопрягаемыми . В соединении двух деталей, входящих одна в другую, различают охватывающую поверхность и охватываемую. Наиболее распространены в машиностроении соединения с цилиндрическими и плоскими параллельными поверхностями. В цилиндрическом соединении поверхность отверстия охватывает поверхность вала (рис. 1, а). Охватывающую поверхность принято называть отверстие , охватывающую – вал . Эти же термины отверстие и вал условно применяют и для обозначения любых других нецилиндрическим охватывающим и охватываемым поверхностям (рис. 1, б).

Рис. 1. Пояснение терминов отверстие и вал

Посадка

Любая операция сборки деталей заключается в необходимости соединить или, как говорят, посадить одну деталь на другую. Отсюда в технике принято выражение посадка для обозначения характера соединения деталей.

Под термином посадка понимают степень подвижности собранных деталей относительно друг друга.

Различают три группы посадок: с зазором, с натягом и переходные.

Посадки с зазором

Зазором называют разность размеров отверстия D и вала d, если размер отверстия больше размера вала (рис. 2, а). Зазор обеспечивает свободное перемещение (вращение) вала в отверстии. Поэтому посадки с зазором называют подвижными посадками. Чем больше зазор, тем больше свобода в перемещении. Однако в действительности при конструировании машин с подвижными посадками выбирают такой зазор, при котором будет минимальным коэффициент трения вала и отверстия.

Рис. 2. Посадки

Посадки с натягом

Для этих посадок диаметр отверстия D меньше диаметра вала d (рис. 2, б). .Реально осуществить это соединение можно под прессом, при нагреве охватывающей детали (отверстия) и (или) охлаждении охватываемой (вала).

Посадки с натягом называют неподвижными посадками , так как взаимное перемещение соединяемых деталей исключено.

Переходные посадки

Переходными эти посадки названы потому, что до сборки вала и отверстия нельзя сказать, что будет в соединении – зазор или натяг. Это означает, что в переходных посадках диаметр отверстия D может быть меньше, больше или равен диаметру вала d (рис. 2, в).

Допуск размера. Поле допуска. Квалитет точности Основные понятия

Размеры на чертежах деталей оценивают количественно величину геометрических форм детали. Размеры подразделяют на номинальные, действительные и предельные (рис. 3).

Номинальный размер – это основной рассчитанный размер детали с учетом ее назначения и требуемой точности.

Номинальный размер соединения – это общий (одинаковый) размер для отверстия и вала, составляющих соединение. Номинальные размеры деталей и соединений выбирают не произвольно, а по ГОСТ 6636-69 «Нормальные линейные размеры». В реальном производстве при изготовлении деталей номинальные размеры не могут быть выдержаны и поэтому введено понятие действительных размеров.

Действительный размер – это размер, полученный при изготовлении детали. Он всегда отличается от номинального в большую или меньшую сторону. Допустимые пределы этих отклонений устанавливаются посредством предельных размеров.

Предельными размерами называют два граничных значения, между которыми должен находиться действительный размер. Большее из этих значений называют наибольшим предельным размером , меньшее – наименьшим предельным размером . В повседневной практике на чертежах деталей предельные размеры принято указывать посредством отклонений от номинального.

Предельное отклонение – это алгебраическая разность между предельными и номинальными размерами. Различают верхнее и нижнее отклонения. Верхнее отклонение – это алгебраическая разность между наибольшим предельным размером и номинальным размером. Нижнее отклонение – это алгебраическая разность между наименьшим предельным размером и номинальным размером.

Номинальный размер служит началом отсчета отклонений. Отклонения могут быть положительными, отрицательными и равными нулю. В таблицах стандартов отклонения указывают в микрометрах (мкм). На чертежах отклонения принято указывать в миллиметрах (мм).

Действительное отклонение – это алгебраическая разность между действительным и номинальным размерами. Деталь считают годной, если действительной отклонение проверяемого размера находится между верхним и нижним отклонением.

Допуск размера – это разность между наибольшим и наименьшим предельными размерами или абсолютная величина алгебраической разности между верхним и нижним отклонениями.

Под квалитетом понимают совокупность допусков, изменяющихся в зависимости от величины номинального размера. Установлено 19 квалитетов, соответствующих различным уровням точности изготовления детали. Для каждого квалитета построены ряды полей допуска

Поле допуска – это поле, ограниченное верхним и нижним отклонениями. Все поля допуска для отверстий и валов обозначаются буквами латинского алфавита: для отверстий – прописными буквами (H, K, F, G и т. д.); для валов – строчными (h, k, f, g и т. д.).

Рис. 3. Пояснения к терминам

Основные термины и определения

Государственные стандарты (ГОСТ 25346-89, ГОСТ 25347-82, ГОСТ 25348-89) заменили систему допусков и посадок ОСТ, которая действовала до января 1980 года.

Термины приведены согласно ГОСТ 25346-89 "Основные нормы взаимозаменяемости. Единая система допусков и посадок".

Вал

- термин, условно применяемый для обозначения наружных элементов деталей, включая и нецилиндрические элементы;

Отверстие

- термин, условно применяемый для обозначения внутренних элементов деталей, включая и нецилиндрические элементы;

Основной вал

- вал, верхнее отклонение которого равно нулю;

Основное отверстие

- отверстие, нижнее отклонение которого равно нулю;

Размер

- числовое значение линейной величины (диаметра, длины и т.п.) в выбранных единицах измерения;

Действительный размер

- размер элемента,установленный измерением с допускаемой точностью;

Номинальный размер

- размер, относительно которого определяются отклонения;

Отклонение

- алгебраическая разность между размером (действительным или предельным размером) и соответствующим номинальным размером;

Квалитет

- совокупность допусков, рассматриваемых как соответствующие одному уровню точности для всех номинальных размеров;

Посадка

- характер соединения двух деталей, определяемый разностью их размеров до сборки.

Зазор

- это разность между размерами отверстия и вала до сборки, если отверстие больше размера вала;

Натяг

- разность между размерами вала и отверстия до сборки, если размер вала больше размера отверстия;

Допуск посадки

- сумма допусков отверстия и вала, составляющих соединение;

Допуск Т

- разность между наибольшим и наименьшим предельными размерами или алгебраическая разность между верхним и нижним отклонениями;

Стандартный допуск IT

- любой из допусков, устанавливаемых данной системой допусков и посадок;

Поле допуска

- поле, ограниченное наибольшим и наименьшим предельными размерами и определяемое величиной допуска и его положением относительно номинального размера;

Посадка с зазором

- посадка, при которой всегда образуется зазор в соединении, т.е. наименьший предельный размер отверстия больше наибольшего предельного размера вала или равен ему;

Посадка с натягом

- посадка, при которой всегда образуется натяг в соединении, т.е. наибольший предельный размер отверстия меньше наименьшего предельного размера вала или равен ему;

Переходная посадка

- посадка, при которой возможно получение как зазора так и натяга в соединении, в зависимости от действительных размеров отверстия и вала;

Посадки в системе отверстия

- посадки, в которых требуемые зазоры и натяги получаются сочетанием различных полей допусков валов с полем допуска основного отверстия;

Посадки в системе вала

- посадки, в которых требуемые зазоры и натяги получаются сочетанием различных полей допусков отверстий с полем допуска основного вала.

Поля допусков и соответствующие им предельные отклонения установлены различными диапазонами номинальных размеров:

до 1 мм

- ГОСТ 25347-82;

от 1 до 500 мм

- ГОСТ 25347-82;

свыше 500 до 3150 мм

- ГОСТ 25347-82;

свыше 3150 до 10.000 мм

- ГОСТ 25348-82.

ГОСТ 25346-89 устанавливает 20 квалитетов (01, 0, 1, 2, ... 18). Квалитеты от 01 до 5 предназначены

преимущественно для калибров.

Допуски и предельные отклонения, установленные в стандарте, относятся к размерам деталей при температуре +20 o C.

Установлено 27

основных отклонений валов и 27

основных отклонений отверстий.

Основное отклонение – одно из двух предельных отклонений (верхнее или нижнее), определяющее положение поля допуска относительно нулевой линии. Основным является отклонение, ближайшее к нулевой линии.

Основные отклонения отверстий обозначаются прописными буквами латинского алфавита, валов

– строчными. Схема расположения основных отклонений с указанием квалитетов, в которых рекомендуется их применять, для размеров до 500

мм приведена ниже. Затемненная область относится к отверстиям. Схема показана в сокращении.

Назначение посадок.

Посадки выбирают в зависимости от назначения и условий работы оборудования и механизмов, их точности, условий сборки. При этом необходимо учитывать и возможность достижения точности при различных методах обработки изделия. В первую очередь должны применяться предпочтительные посадки. В

основном применяют посадки в системе отверстия. Посадки системы вала целесообразны при использовании

некоторых стандартных деталей (например, подшипников качения) и в случаях применения вала постоянного диаметра по всей длине для установки на него нескольких деталей с различными посадками.

Допуски отверстия и вала в посадке не должны отличаться более чем на 1-2 квалитета. Больший допуск, как правило, назначают для отверстия. Зазоры и натяги следует рассчитывать для большинства типов соединений, в особенности для посадок с натягом, подшипников жидкостного трения и других посадок. Во многих случаях посадки могут назначаться по аналогии с ранее спроектированными изделиями, сходными по условиям работы.

Примеры применения посадок, относящиеся главным образом к предпочтительным посадкам в системе отверстия при размерах 1-500 мм.

Посадки с зазором . Сочетание отверстия Н с валом h (скользящие посадки) применяют главным образом в неподвижных соединениях при необходимости частой разборки (сменные детали), если требуется легко передвигать или поворачивать детали одну относительно другой при настройке или регулировании, для центрирования неподвижно скрепляемых деталей.

Посадку H7/h6 применяют:

Для сменных зубчатых колес в станках;

- в соединениях с короткими рабочими ходами, например для

хвостовиков пружинных клапанов в направляющих втулках (применима также посадка

H7/g6);

- для соединения деталей, которые должны легко

передвигаться при затяжке;

- для точного направления при

возвратно-поступательных перемещениях (поршневой шток в направляющих втулках

насосов высокого давления);

- для центрирования корпусов под подшипники качения в оборудовании и различных машинах.

Посадку H8/h7 используют для центрирующих поверхностей при пониженных требованиях к соосности.

Посадки H8/h8, H9/h8, H9/h9 применяют для неподвижно закрепляемых деталей при невысоких требованиях к точности механизмов, небольших нагрузках и необходимости обеспечить легкую сборку (зубчатые колеса,муфты, шкивы и другие детали, соединяющиеся с валом шпонкой; корпуса подшипников качения, центрирование фланцевых соединений), а также в подвижных соединениях при медленных или редких поступательных и вращательных перемещениях.

Посадку H11/h11 используют для относительно грубо центрированных неподвижных соединений (центрирование фланцевых крышек, фиксация накладных кондукторов), для неответственных шарниров.

Посадка H7/g6 характеризуется минимальной по сравнению с остальными величиной гарантированного зазора. Применяют в подвижных соединениях для обеспечения герметичности (например, золотник во втулке пневматической сверлильной машины), точного направления или при коротких ходах (клапаны в клапанной коробке) и др. В особо точных механизмахприменяют посадки H6/g5 и даже H5/g4 .

Посадку Н7/f7 применяют в подшипниках скольжения при умеренных и постоянных скоростях и нагрузках, в том числе в коробках скоростей; центробежных насосах; для вращающихся свободно на валах зубчатых колес, а также колес, включаемых муфтами; для направлениятолкателей в двигателях внутреннего сгорания. Более точную посадку этого типа - H6/f6 - используют для точных подшипников, распределителей гидравлических передач легковых автомобилей.

Посадки Н7/е7, Н7/е8, Н8/е8 и Н8/е9 применяют в подшипниках при высокой частоте вращения (в электродвигателях, в механизме передач двигателя внутреннего сгорания), при разнесенных опорах или большой длине сопряжения, например, для блока зубчатых колес в станках.

Посадки H8/d9, H9/d9 применяют, например, для поршней в цилиндрах паровых машин и компрессоров, в соединениях клапанных коробок с корпусом компрессора (для их демонтажа необходим большой зазор из-за образования нагара и значительной температуры). Более точные посадки этого типа -H7/d8, H8/d8 - применяют для крупных подшипников при высокой частоте вращения.

Посадка H11/d11 применяется для подвижных соединений, работающих в условиях пыли и грязи (узлы сельскохозяйственных машин, железнодорожных вагонов), в шарнирных соединениях тяг, рычагов и т. п., для центрирования крышек паровых цилиндров с уплотнением стыка кольцевыми прокладками.

Переходные посадки. Предназначены для неподвижных соединений деталей, подвергающихся при ремонтах или по условиям эксплуатации сборке и разборке. Взаимная неподвижность деталей обеспечивается шпонками, штифтами, нажимными винтами и т.п. Менее тугие посадки назначают при необходимости в частых разборках соединения, при неудобствах требуется высокая точность центрирования, при ударных нагрузках и вибрациях.

Посадка Н7/п6 (типа глухой) дает наиболее прочные соединения. Примеры применения:

Для зубчатых колес, муфт, кривошипов и других деталей при больших нагрузках, ударах или вибрациях в соединениях, разбираемых обычно только при капитальном ремонте;

- посадка установочных колец на валах малых и средних электромашин; в) посадка кондукторных втулок,

установочных пальцев, штифтов.

Посадка Н7/к6 (типа напряженной) в среднем дает незначительный зазор (1-5 мкм) и обеспечивает хорошее центрирование, не требуя значительных усилий для сборки и разборки. Применяется чаще других переходных посадок: для посадки шкивов, зубчатых колес, муфт, маховиков (на шпонках), втулок подшипников.

Посадка H7/js6 (типа плотной) имеет большие средние зазоры, чем предыдущая, и применяется взамен ее при необходимости облегчить сборку.

Посадки с натягом. Выбор посадки производится из условия, чтобы при наименьшем натяге были обеспечены прочность соединения и передача, нагрузки, а при наибольшем натяге - прочность деталей.

Посадку Н7/р6 применяют при сравнительно небольших нагрузках (например, посадка на вал уплотнительного кольца, фиксирующего положение внутреннего кольца подшипника у крановых и тяговых двигателей).

Посадки Н7/г6, H7/s6, H8/s7 используют в соединениях без крепежных деталей при небольших нагрузках (например, втулка в головке шатуна пневматического двигателя) и с крепежными деталями при больших нагрузках (посадка на шпонке зубчатых колес и муфт в прокатных станах, нефтебуровом оборудовании и др.).

Посадки Н7/u7 и Н8/u8 применяют в соединениях без крепежных деталей при значительных нагрузках, в том числе знакопеременных (например, соединение пальца с эксцентриком в режущем аппарате уборочных сельскохозяйственных машин); с крепежными деталями при очень больших нагрузках (посадка крупных муфт в приводах прокатных станов), при небольших нагрузках, но малой длине сопряжения (седло клапана в головке блока цилиндров грузового автомобиля, втулка в рычаге очистки зерноуборочного комбайна).

Посадки с натягом высокой точности Н6/р5, Н6/г5, H6/s5 применяют относительно редко и в соединениях, особо чувствительных к колебаниям натягов, например посадка двухступенчатой втулки на вал якоря тягового электродвигателя.

Допуски несопрягаемых размеров.

Для несопрягаемых размеров допуски назначают в

зависимости от функциональных требований. Поля допусков обычно располагают:

- в "плюс" для отверстий (обозначают буквой Н и номером квалитета, например НЗ, Н9, Н14);

- в "минус" для валов (обозначают буквой h и номером квалитета, например h3, h9, h14);

- симметрично относительно нулевой линии ("плюс - минус половину допуска" обозначают, например, ±IT3/2, ±IT9/2, ±IT14/2).

Симметричные поля допусков для отверстий могут быть обозначены буквами JS (например, JS3, JS9, JS14), а для валов - буквами js (например, js3, js9, js14).

Допуски по 12-18 -му квалитетам характеризуют несопрягаемые или сопрягаемые размеры относительно низкой точности. Многократно повторяющиеся предельные отклонения в этих квалитетах разрешается не указывать у размеров, а оговаривать общей записью в технических требованиях.

При размерах от 1 до 500 мм

Предпочтительные посадки помещены в рамку.

Электронная таблица допусков отверстий и валов с указанием полей по старой системе ОСТ и по ЕСДП.

Полная таблица допусков и посадок гладких соединений в системах отверстия и вала, с указанием полей допусков по старой системе ОСТ и по ЕСДП:

Похожие документы:

Таблицы Допусков углов

ГОСТ 25346-89 "Основные нормы взаимозаменяемости. Единая система допусков и посадок. Общие положения, ряды допусков и основных отклонений"

ГОСТ 8908-81 "Основные нормы взаимозаменяемости. Нормальные углы и допуски углов"

ГОСТ 24642-81 "Основные нормы взаимозаменяемости. Допуски формы и расположения поверхностей. Основные термины и определения"

ГОСТ 24643-81 "Основные нормы взаимозаменяемости. Допуски формы и расположения поверхностей. Числовые значения"

ГОСТ 2.308-79 "Единая система конструкторской документации. Указание на чертежах допусков формы и расположения поверхностей"

ГОСТ 14140-81 "Основные нормы взаимозаменяемости. Допуски расположения осей отверстий для крепежных деталей"

Третья лекция

2. Основные понятия о посадках (сопряжениях)

План лекции

Понятия зазора и натяга.

Виды посадок.

Образование посадок в системе отверстия и в системе вала.

Ранее были введены понятия вала и отверстия как соответственно наружного охватываемого и внутреннего охватывающего элементов. При сопряжении этих элементов, принадлежащих двум разным деталям, получают ту или иную посадку.

Посадка – характер соединения двух деталей, определяемый значениями получающихся в этом соединении зазоров и натягов.

Зазор – разность между размерами отверстия и вала до сборки:

Зазор характеризует свободу относительного перемещения соединяемых деталей. Чем больше зазор – тем большая свобода относительного перемещения элементов сопряжения. Можно вспомнить еще термин люфт (нем. – Luft), обозначающий зазор между сопряженными поверхностями деталей узла.

Если размер вала больше размера отверстия, в соединении получается положительный натяг. Натяг – разность размеров вала и отверстия до сборки:

И зазор и натяг можно, вообще говоря, рассматривать как величины алгебраические, считая, что S = - N.

Понятие «посадка» относится к совокупности пар сопрягаемых элементов, размер каждого из которых является случайной величиной. Поле рассеивания данной случайной величины ограничено заданными предельными отклонениями. Поэтому получающиеся при сборке зазоры (натяги) – также случайные величины.

Характер сопряжения (то есть посадки) удобно представлять на схеме полей допусков отверстия и вала . В геометрической интерпретации полем допуска является часть плоскости, ограниченная сверху и снизу линиями предельных размеров (отклонений). Отклонения ES и EI (es и ei) на схемах полей допусков (рис. 2.1) откладывают от линии номинального размера – нулевой линии - в мкм.

Конкретное содержание приведенной схемы полей допусков может быть лучше понято из рис. 2.2, где показан этот же характер соединения.

В зависимости от взаиморасположения полей допусков сопрягаемых элементов посадки бывают трех видов:

С гарантированным зазором, P(S > 0) = 1;

С гарантированным натягом, P(S < 0) = 1 или P(N > 0) = 1;

Переходные, то есть 0 < P(s) < 1.

Разумеется, P(S > 0) + P(N > 0) = 1.

Мера точности соединения – допуск посадки. Подобно тому как допуск размера есть разность его максимального и минимального предельных значений, допуск посадки находится как разность наибольшего и наименьшего зазоров:

TS = S max – S min = D max – d min – (D min – d max) = T D + T d .

Полученное соотношение иллюстрирует простую мысль: высокая точность соединения может быть обеспечена только при соответствующей высокой точности размеров сопрягаемых элементов.

Посадки назначаются, как правило, либо в системе отверстия либо в системе вала .

Слово «система» означает порядок, закономерность. Закономерность, прежде всего, выражается в том, что поле допуска одной из деталей сопряжения имеет вполне определенное постоянное расположение относительно линии номинального размера. Такая деталь именуется основной . Постоянная определенность расположения поля допуска основной детали – в том, что оно соприкасается с нулевой линией и опрокинуто «в материал детали» (так называемый принцип «экономии металла»).

Посадки в системе отверстия получаются сочетанием различных полей допусков наружных охватываемых элементов соединений (валов) с полем допуска основного отверстия (рис. 2.3):

Здесь верхнее отклонение отверстия для всех сопряжений постоянно и равно допуску размера отверстия (ES = T D = const), а нижнее отклонение отверстия равно нулю (EI = 0). Предельные же отклонения сопрягаемого с этим отверстием вала выбираются соответственно характеру назначаемого сопряжения.

Посадки в системе вала получаются сочетанием различных полей допусков внутренних охватывающих элементов (отверстий) с полем допуска основного вала (рис. 2.4):

Здесь es = 0, ei = - T d ; в зависимости же от требуемого характера соединения выбирают предельные отклонения отверстия (ES, EI).

Предпочтительнее применение системы отверстия: изготовление внутреннего элемента (отверстия) зачастую сложнее и дороже; для обработки отверстий обычно используется мерный режущий инструмент (например, развертки, протяжки), номенклатуру которого следует снижать.

В отдельных случаях выгоднее система вала:

Применения стандартизованных комплектующих, наружные элементы которых надо различным образом (то есть с образованием разных посадок) сопрягать с отверстиями других деталей;

Использования одного и того же вала для получения нескольких различных сопряжений с охватывающими внутренними элементами других деталей;

Использования для изготовления деталей стандартных калиброванных прутков без их механической обработки.

Литература

Белкин В.М. Допуски и посадки (Основные нормы взаимозаменяемости). – М.: Машиностроение, 1992.- 528 с.

Дунин-Барковский И.В. Взаимозаменяемость, стандартизация и технические измерения. – М.: Издательство стандартов, 1987. - 352 с.

Анухин В.И. Допуски и посадки: Учебное пособие. – СПб.: Питер, 2008. – 207 с.