Лекция . ПОКАЗАТЕЛИ НАДЁЖНОСТИ

Важнейшей технической характеристикой качества является надежность. Надежность оценивается вероятностными характеристиками, основанными на статистической обработке экспериментальных данных.

Основные понятия, термины и их определения, характеризующие надежность техники и, в частности, изделий машиностроения, даны в ГОСТ 27.002-89.

Надежность - свойство изделия сохранять в установленных пределах времени значения всех параметров, характеризующих способность выполнять требуемые функции в заданных режимах и условиях применения, технического обслуживания, ремонтов, хранения, транспортировки и других действий.

Надежность изделия - это комплексное свойство, которое может включать: безотказность, долговечность, ремонтопригодность, сохраняемость и т.п.

Безотказность - свойство изделия непрерывно сохранять работоспособность в течение заданного времени или наработки в определенных условиях эксплуатации.

Работоспособное состояние - состояние изделия, при котором оно способно выполнять заданные функции, сохраняя при этом допустимые значения всех основных параметров, установленных нормативно-технической документацией (НТД) и (или) проектно-конструкторской документацией.

Долговечность - свойство изделия сохранять во времени работоспособность, с необходимыми перерывами для технического обслуживания и ремонта, до его предельного состояния, оговоренного технической документацией.

Долговечность обусловлена наступлением таких событий, как повреждение или отказ.

Повреждение - событие, заключающееся в нарушении исправности изделия.

Отказ - событие, в результате которого происходит полная или частичная утрата работоспособности изделия.

Исправное состояние - состояние, при котором изделие соответствует всем требованиям нормативно-технической и (или) проектно-конструкторской документации.

Неисправное состояние - состояние, при котором изделие не удовлетворяет хотя бы одному из требований нормативно-технической и (или) проектно-конструкторской документации.

Неисправное изделие может быть работоспособным. Например, снижение плотности электролита в аккумуляторных батареях, повреждение облицовки автомобиля означают неисправное состояние, но такой автомобиль работоспособен. Неработоспособное изделие является одновременно и неисправным.

Наработка - продолжительность (измеряемая, например, в часах или циклах) или объем работы изделия (измеряемый, например, в тоннах, километрах, кубометрах и т п. единицах).

Ресурс - суммарная наработка изделия от начала его эксплуатации или ее возобновления после ремонта до перехода в предельное состояние.

Предельное состояние - состояние изделия, при котором его дальнейшая эксплуатация (применение) недопустима по требованиям безопасности или нецелесообразна по экономическим причинам. Предельное состояние наступает в результате исчерпания ресурса или в аварийной ситуации.

Срок службы - календарная продолжительность эксплуатации изделий или ее возобновления после ремонта от начала его применения до наступления предельного состояния

Неработоспособное состояние - состояние изделия, при котором оно не способно нормально выполнять хотя бы одну из заданных функций.

Перевод изделия из неисправного или неработоспособного состояния в исправное или работоспособное происходит в результате восстановления.

Восстановление - процесс обнаружения и устранения отказа (повреждения) изделия с целью восстановления его работоспособности (устранение неисправности).

Основным способом восстановления работоспособности является ремонт.

Ремонтопригодность - свойство изделия, заключающееся в его приспособленности к поддержанию и восстановлению работоспособного состояния путем обнаружения и устранения дефекта и неисправности технической диагностикой, обслуживанием и ремонтом.

Сохраняемость - свойство изделий непрерывно сохранять значения установленных показателей его качества в заданных пределах в течение длительного хранения и транспортирования

Срок сохраняемости - календарная продолжительность хранения и (или) транспортирования изделия в заданных условиях, в течение и после которых сохраняются исправность, а также значения показателей безотказности, долговечности и ремонтопригодности в пределах, установленных нормативно-технической документацией на данный объект.

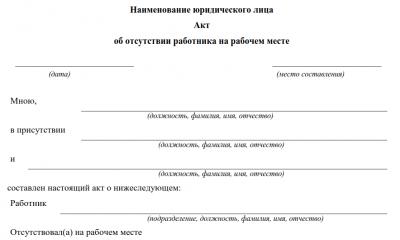

Н

Рис. 1. Схема

состояний издели

Для количественной характеристики каждого из свойств надежности изделия служат такие единичные показатели, как наработка до отказа и на отказ, наработка между отказами, ресурс, срок службы, срок сохраняемости, время восстановления. Значения этих величин получают по данным испытаний или эксплуатации.

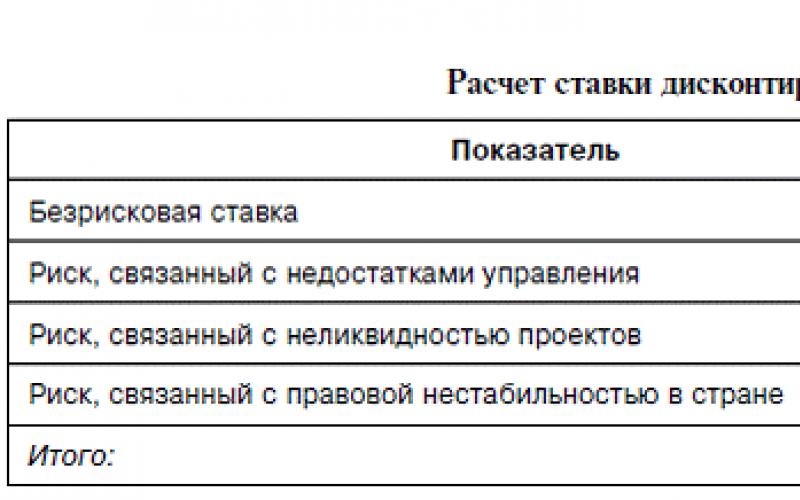

Комплексные показатели надежности, так же как коэффициент готовности, коэффициент технического использования и коэффициент оперативной готовности, вычисляются поданным единичных показателей. Номенклатура показателей надежности приведена в табл. 1.

Таблица 1. Примерная номенклатура показателей надежности

|

Свойство надежности |

Наименование показателя |

Обозначение |

||

|

Единичные показатели |

||||

|

Безотказност ь |

Вероятность безотказной работы Средняя наработка до отказа Средняя наработка на отказ Средняя наработка между отказами Интенсивность отказов Поток отказов восстанавливаемого изделия Средняя частота отказов Вероятность отказов |

|||

|

Долговечность |

Средний ресурс Гамма-процентный ресурс Назначенный ресурс Установленный ресурс Средний срок службы Гамма-процентный срок службы Назначенный срок службы Установленный срок службы |

|||

|

Ремонтопригодность |

Среднее время восстановления Вероятность восстановления Коэффициент ремонтосложности |

|||

|

Сохраняемость |

Средний срок сохраняемости Гамма-процентный срок сохраняемости Назначенный срок хранения Установленный срок сохраняемости |

|||

|

Обобщенные показатели |

||||

|

Совокупность свойств |

Коэффициент готовности Коэффициент технического использования Коэффициент оперативной готовности |

|||

Показатели, характеризующие безотказность

Вероятность безотказной работы отдельного изделия оценивается как:

где Т - время от начала работы до отказа;

t - время, для которого определяется вероятность безотказной работы.

Величина T может быть больше, меньше или равна t . Следовательно,

Вероятность безотказной работы - это статистический и относительный показатель сохранения работоспособности однотипных изделий серийного производства, выражающий вероятность того, что в пределах заданной наработки отказ изделий не наступает. Для установления значения вероятности безотказной работы серийных изделий используют формулу для среднестатистического значения:

где N - число наблюдаемых изделий (или элементов);

N o - число отказавших изделий за время t ;

N р - число работоспособных изделий к концу времени t испытаний или эксплуатации.

Вероятность безотказной работы является одной из наиболее значимых характеристик надежности изделия, так как она охватывает все факторы, влияющие на надежность. Для вычисления вероятности безотказной работы используются данные, накапливаемые путем наблюдений за работой при эксплуатации или при специальных испытаниях. Чем больше изделий подвергается наблюдениям или испытаниям на надежность, тем точнее определяется вероятность безотказной работы других однотипных изделий.

Так как безотказная работа и отказ - взаимно противоположные события, то оценку вероятности отказа (Q (t )) определяют по формуле:

Расчет среднестатистического времени наработки до отказа (или среднего времени безотказной работы) по результатам наблюдений определяют по формуле:

T i - время безотказной работы i -го элемента (изделия).

Статистическую оценку среднего значения наработки на отказ вычисляют как отношение суммарной наработки за рассматриваемый период испытаний или эксплуатации изделий к суммарному числу отказов этих изделий за тот же период времени:

Статистическую оценку среднего значения наработки между отказами вычисляют как отношение суммарной наработки изделия между отказами за рассматриваемый период испытаний или эксплуатации к числу отказов этого (их) объекта(ов) за тот же период:

где т - число отказов за время t .

Показатели долговечности

Статистическая оценка среднего ресурса такова:

где Т р i - ресурс i -го объекта;

N - число изделий, поставленных на испытания или в эксплуатацию.

Гамма-процентный ресурс выражает наработку, в течение которой изделие с заданной вероятностью γ процентов не достигает предельного состояния. Гамма-процентный ресурс является основным расчетным показателем, например для подшипников и других изделий. Существенное достоинство этого показателя в возможности его определения до завершения испытаний всех образцов. В большинстве случаев для различных изделий используют критерий 90%-го ресурса.

Назначенный ресурс - суммарная наработка, при достижении которой применение изделия по назначению должно быть прекращено независимо от его технического состояния.

Под установленным ресурсом понимается технически обоснованная или заданная величина ресурса, обеспечиваемая конструкцией, технологией и условиями эксплуатации, в пределах которой изделие не должно достигать предельного состояния.

Статистическую оценку среднего срока службы определяют по формуле:

I

где Т сл i - срок службы i -го изделия.

Гамма-процентный срок службы представляет собой календарную продолжительность эксплуатации, в течение которой изделие не достигает предельного состояния с вероятностью , выраженной в процентах. Для его расчета используют соотношение

Назначенный срок службы - суммарная календарная продолжительность эксплуатации, при достижении которой применение изделия по назначению должно быть прекращено независимо от его технического состояния.

Под установленным сроком службы понимают технико-экономически обоснованный срок службы, обеспечиваемый конструкцией, технологией и эксплуатацией, в пределах которого изделие не должно достигать предельного состояния.

Основной причиной снижения показателей долговечности изделия является износ его деталей.

Элерон, читайте ГОСТ, а не формуляр;-).

Хотя когда я в последние разы заглядывал в формуляры (давненько), там были "ресурсы" и "сроки службы".

У буржуев используется туманный термин "Life".

На эту тему я уже как-то постил одно свое старое "сочинение". Если народ не осудит, то могу воспроизвести для размышлений (но длинновато;-)):

1. ОБЩИЕ ПРИНЦИПЫ ОРГАНИЗАЦИИ РАБОТ ПО ОБЕСПЕЧЕНИЮ ДОЛГОВЕЧНОСТИ АВИАТЕХНИКИ ЗА РУБЕЖОМ

Требования параграфов авиационных правил FAR 25.571 и JAR 25.571 не регламентируют установления назначенных ресурсов (сроков службы), а требуют расчетно-аналитического и экспериментального обоснования перечней агрегатов и узлов планера, эксплуатируемых по ресурсу (safe life) или в соответствии с концепцией "устойчивости к повреждениям" или "безопасной повреждаемости" (damage tolerance), т.е. методами ТЭС.

Такими базовыми положениями FAR 25 являются:

" 25.571 (а). Общие положения. Оценка должна показать, что катастрофический отказ вследствие усталости, коррозии или случайного повреждения будет предупрежден в течение срока эксплуатации (throughout the operational life) самолета. ...";

" 25.571 (b). ... Оценка степени влияния повреждения на остаточную прочность конструкции в любой момент в течение срока эксплуатации должна учитывать первоначальную возможность его обнаружения и последующий рост при повторяющихся нагружениях. ...";

" 25.571 (с). Оценка усталостной прочности (безопасного срока службы). ... Эта конструкция должна быть способна выдерживать повторяющиеся нагружения... в течение срока службы до списания (service life) без выявляемых трещин, что должно быть показано анализом, подтвержденным результатами испытаний. ...".

Интересно отметить, что даже в терминологии по ЭТХ за рубежом практически не применяется термин "назначенный ресурс", используется либо просто "life" как термин, объединяющий понятия ресурса и срока службы и используемый в контексте (как, например, в цитатах из FAR, приведенных выше - operational life). Следует указать, что аналогами русских терминов "назначенный ресурс (срок службы)" являются английские термины "ultimate life" или "declared life (maximum permitted life)", которые в тексте FAR отсутствуют.

Термин "time between overhaul (TBO)", определяется не как назначенный межремонтный ресурс, а обозначает периодичность плановых контрольно-восстановительных работ (КВР), выполняемых на изделии после демонтажа его с борта ВС (наработку между очередными плановыми КВР) .

Таким образом разработка ВС и КИ ведется исходя из предельного экономически обоснованного срока эксплуатации ВС (КИ), а их долговечность характеризуется и оценивается с использованием комплекса показателей надежности, не включающих такие традиционные для отечественной практики показатели, как назначенные ресурсы и сроки службы.

Не практикуется также поэтапное продление ресурсов ВС. Самолеты за рубежом поставляются заказчикам с установленными при сертификации и отраженными в программе ТОиР ВС перечнями агрегатов и КИ, эксплуатируемых по ресурсу и по техническому состоянию, а также с установленными в контракте гарантийными обязательствами, в том числе по предельному сроку службы (см. разд. 3).

Все возможные уточнения условий обеспечения долговечности АТ реализуются в виде изменений программы ТОиР, в частности в виде выпуска программы дополнительного контроля конструкции планера (Supplemental Structural Inspection Program - SSIP). Такие уточнения и дополнительные условия характерны, как правило, для стареющих изделий и никак не связаны с ограничением или продлением ресурсов (сроков службы) ВС в целом, что предусмотрено основополагающими нормативными документами (FAR и др.).

Для КИ ситуация за рубежом ближе к отечественной практике, однако величины периодичности КВР ограничиваются на начальном этапе эксплуатации только для особо сложных изделий (например, авиадвигателей) и не всеми фирмами. Большинство фирм поставляет КИ изготовителю ВС или эксплуатанту без ограничения ресурсов и сроков службы в принятом в отечественной практике понимании, но с определенной системой гарантий. Естественно все изделия проходят сертификацию типа "до установки на самолет", то есть отвечают требованиям FAR (JAR) и технических условий (стандартов Technical Standard Order - TSO).

Практически это означает, что после окончания всех гарантий эксплуатант может использовать КИ без ограничений (кроме тех, что есть в сертификате типа), но сам несет все издержки, связанные с повреждениями и отказами КИ.

Практическая интерпретация указанных требований в части долговечности может быть проиллюстрирована на примере двух среднемагистральных самолетов BAe.146 и RJ (Canadair Regional Jet) по материалам .

1. К самолету BAe.146 на этапах создания предъявлялись следующие требования (при продолжительности типового полета 45 минут):

срок эксплуатации "до появления трещин" (crack free life - CFL) - 40000 полетов;

cрок нормальной эксплуатации (с минимальным контролем и восстановлением конструкции - normal operation with minor repair) - 55000 полетов;

cрок эксплуатации до начала контроля конструкции (threshold inspection life - TIL) - 16000 полетов (плюс еще две формы контрольно-восстановительных работ с периодичностью 2 года);

срок нормальной эксплуатации с экономически обоснованным объемом контрольно-восстановительных работ (economic repair life - ERL или economic design goal - EDG) - 80000 полетов.

При этом объем программы "усталостных" испытаний конструкции составлял 140000 полетных циклов.

Интересно отметить также, что в соответствии с практикой британского CAA для самолета BAe.146 было выдвинуто требование к моменту получения сертификата летной годности подтвердить результатами испытаний возможность безопасной эксплуатации в течение 2 лет при 4000 полетов в год и коэффициенте безопасности 5, это требование созвучно отечественой практике установления начального назначенного ресурса, однако оно регламентирует объем "усталостных" испытаний, а не разрешенную продолжительность эксплуатацию парка самолетов.

2. К самолету RJ, уже эксплуатируемому в настоящее время, были предъявлены следующие основные требования в части его долговечности:

CFL - 30000 ч налета (45000 полетов); TIL - 15000 ч налета (последующие проверки совмещаются с формой C и проводятся каждые 3000 ч);

ERL (EDG) - 60000 ч (80000 полетов) или 20 лет.

Таким образом можно резюмировать, что в соответствии с требованиями авиакомпаний и государственными нормами (FAR, JAR) ВС и КИ могут и должны эксплуатироваться по состоянию, а их долговечность обеспечивается методами, отличными от отечественной практики установления и поэтапного продления назначенных ресурсов и сроков службы. Важной составной частью этих методов является использование развернутой системы гарантий поставщика АТ.

2. ГАРАНТИЙНЫЕ ОБЯЗАТЕЛЬСТВА ПОСТАВЩИКОВ И ПОДДЕРЖАНИЕ ДОЛГОВЕЧНОСТИ АВИАТЕХНИКИ ПРИ ЕЕ ЭКСПЛУАТАЦИИ

Формирование указанных гарантий и обеспечение эксплуатации осуществляются за рубежом в соответствии с рекомендациями АТА, изложенными в спецификациях АТА (в частности, АТА Spec. 200, 300 и 400 по вопросам поставок КИ и другим вопросам материально-технического обеспечения) и руководстве АТА для поставщиков АТ .

Указанное руководство рекомендует поставщикам (в интересах успешного сотрудничества с ведущими авиакомпаниями и центрами ТОиР АТ) поддерживать следующие виды гарантий на поставляемую АТ:

стандартная гарантия,

гарантия предельного срока службы,

гарантия уровня надежности КИ,

гарантия регулярности вылетов,

гарантия объема ТОиР,

гарантия затрат на материалы и запчасти,

послеремонтные гарантии.

Стандартная гарантия соответствует гарантийным обязательствам, принятым в отечественной практике.

Гарантия предельного срока службы и уровня надежности как раз те гарантии, которые обеспечивают необходимый уровень долговечности и надежности поставляемой АТ. Ниже они будут рассмотрены подробнее.

Гарантии регулярности вылетов и затрат на ТОиР не имеет повсеместного распространения и не связаны напрямую с долговечностью и поэтому подробно не рассматриваются.

Гарантия послеремонтной надежности заключается в обязательстве продления первоначальной гарантии после ремонта КИ, т.е. учета ее истечения, начиная с момента восстановления КИ после перерыва в момент его отказа.

Применительно ко всем видам гарантий существует целый ряд общих условий поставки АТ, касающихся и организации поддержания долговечности ВС и КИ в эксплуатации, в частности, ожидается, что поставщики планера и двигателей ВС будут:

получать сертификаты от субпоставщиков КИ и заключать с ними соглашения о поддержании гарантий, а также сами будут поддерживать обязательства поставщиков КИ в случае невыполнения ими работ по гарантиям на КИ, установленные на ВС или двигателе;

представлять эксплуатанту общее руководство по всей системе гарантий на ВС и КИ, порядку их выполнения и контроля;

позволять эксплуатанту самостоятельно устранять за счет поставщиков отказы и повреждения в период действия гарантии, если у него существует для этого аттестованная (сертифицированная) государством материально-техническая база, а технология и оснастка отвечают требованиям поставщика КИ или ВС в целом;

разделять с эксплуатантом затраты на устранение поломок и повреждений АТ посторонними предметами, если конструкция создана с учетом устойчивости к таким повреждениям;

проводить гарантийный ремонт КИ в сроки, меньшие сроков плановых форм ТОиР для данного КИ;

позволять эксплуатантам передачу прав на гарантии третьей стороне в случае аренды, продажи и передачи АТ;

возмещать затраты на выполняемый силами эксплуатанта гарантийный ремонт (трудозатраты, включая накладные, по согласованным на текущий период тарифам и затраты на материалы и запасные части по текущим ценам).

Стандартная гарантия отвечает всем перечисленным условиям и кроме того содержит ряд дополнительных условий.

1. Изделия не должны иметь отказов и повреждений и отвечать требованиям условий поставки (технических спецификаций) в течение согласованного сторонами периода времени.

2. Гарантированному устранению подлежат отказы КИ, а иногда (по контракту на поставку) и вызванные ими вторичные повреждения.

3. Обязательные доработки (директивы летной годности) подлежат выполнению за счет поставщика АТ и с участием, при необходимости, его специалистов.

4. Период гарантии должен начинаться с начала использования КИ (ВС) и может охватывать весь срок его эксплутации, однако этот период не может быть меньше величины периодичности первого, намеченного по схеме вида планового ТО.

5. При выявлении и устранении в ходе гарантийного ремонта КИ конструктивного дефекта все КИ парка должны быть заменены на доработанные.

6. При отказе КИ, эксплуатируемого по ресурсу, в период гарантии, оно должно заменяться на новое, если отказавшее КИ выработало не менее 50% ресурса, в противном случае отказавшее КИ подлежит восстановлению (ремонту).

Типовые сроки стандартной гарантии составляют от 6 месяцев до 5 лет эксплуатации в зависимости от вида и причины отказа. Для контрактов концерна Airbus Industrie характерна величина стандартной гарантии от 6 месяцев до 4, 5 лет. В тоже время следует отметить высказанное в докладе мнение (по-видимому, общее мнение всех эксплуатантов), что период стандартной гарантии должен быть не менее 5 лет. Такие обязательства берет на себя, в частности, фирма Dassault (например, по самолету Falcon 900B ).

Гарантия предельного срока службы имеет своей целью обеспечить уровень долговечности основных силовых элементов планера и двигателей ВС, удовлетворяющий эксплуатанта. Она устанавливается в единицах наработки и/или календарного срока по согласованию сторон. Обычно для больших ВС величина ее выше и может достигать 60000 полетных циклов и 20 лет эксплуатации. Для легких ВС она существенно меньше, например, для самолета Falcon 900B гарантия предельного срока службы планера - 10 лет или 10000 ч налета .

Смысл этой гарантии заключается в том, что в ее рамках все затраты, связанные с отказами планера (двигателя) в период после окончания стандартной гарантии, возмещаются поставщиком и эксплуатантом солидарно на основе пропорционального разделения (по-видимому, пропорционально отработке гарантийного срока).

Гарантия уровня надежности - это еще одна гарантия, связанная с поддержанием долговечности КИ. Она заключается в обязательствах поставщика обеспечивать своими силами быструю замену отказавших КИ, если:

эти КИ эксплуатируются по ресурсу;

на них установлена одновременно с величиной ресурса гарантированная величина наработки на отказ (MTBF) или наработки на неплановый съем с борта (MTBUR) и эта величина не подтверждена в гарантийный период.

Величина гарантийного периода устанавливается обычно не менее 5 лет и он продляется сверх того при необходимости до тех пор, пока за интервал 18 последовательных месяцев не будет подтверждено значение гарантированного уровня надежности. Методика расчета этого уровня обычно включается в соглашение о гарантиях контракта на поставку ВС (КИ).

Таким образом поддержание уровня долговечности АТ в эксплуатации осуществляется за рубежом путем реализации системы гарантий, в частности по уровню надежности КИ и предельному сроку службы планера и двигателей ВС.

За рубежом так же, как в отечественной практике, существует система выполнения дополнительных осмотров и доработок конструкции ВС, однако это характерно для стареющих ВС (в конце срока гарантии предельного срока службы или за его пределами) и имеет целью не "продление ресурса", а сохранение уже заявленного уровня долговечности, либо повышение технико-экономической эффективности эксплуатации. В ряде случаев программы дополнительных осмотров конструкции (Supplemental (Structural) Inspection Program - SSIP (SIP)) являются довольно объемными комплексами работ, однако в пределах гарантии срока службы их выполнение финансируется совместно поставщиком и эксплуатантом ВС. В случае же выявления необходимости доработок из-за недостаточного уровня отказобезопасности конструкции, выявленного в эксплуатации, т.е. реализации директив летной годности, все расходы несет поставщик ВС (двигателя).

В ряде случаев выполнение специальных программ осмотров (типа SSIP) и доработок на базе поставщика обеспечивает увеличение гарантии предельного срока службы. Например, для самолетов фирмы Sabreliner Corporation возможно увеличение гарантии предельного срока службы с 10000 до 15000 ч налета (после выполнения в фирменном центре ТОиР корпорации специальной формы КВР Excalibur Inspection), либо даже до 30000 ч налета при выполнении более трудоемкой формы контроля и доработок конструкции планера .

В заключение можно резюмировать, что в отличие от отечественной практики за рубежом поддержание долговечности АТ в эксплуатации осуществляется не на базе поэтапного продления ресурсов, а путем реализации широкой системы гарантий и поэтапного (с "большим шагом" в 5...15 тыс. ч наработки) уточнения условий (по объемам КВР) отработки расчетных или гарантированных величин EDG. При этом по мере отработки ресурса все время происходит гибкое регулирование затрат эксплуатанта и поставщика на эти работы, осуществляемое на взаимоприемлемой договорной основе и в соответствии с действующими рекомендательными документами, например, ATA .

СПИСОК ИСПОЛЬЗОВАННЫХ ИСТОЧНИКОВ

1. Falcon 20 Retrofit. Bendix/King, Allied Signal Inc., 1990.

2. Requirements for Future Advanced Short/Medium Range Aircraft, AEA, 1983.

3. ATA World Airlines and Suppliers Guide, ATA, January 1994.

4. Program Plan - National Aging Aircraft Research Program, FAA/DOT USA, 1989.

5. World Airlines Technical Operations Glossary (WATOG), 10th Edition, ATA, IATA, ICCAIA, 1983.

6. Whittington H. RJ Rolls Out.- Commuter World, June-July, 1991.

7. Grigg R.E. Development of Maintenance Programme Through Flight Test Phase. Proceedings of Aircraft Engineering Conference AIRMECH"81, February 10-12, Zurich, 1981.

8. Meline J. What the Operator Wants. Там же.

9. Olcott J.M. Dassault Falcon 900B.- Business and Commercial Aviation, October, 1991.

10. Sabreliner Maintenance and Repair, Sabreliner Corp., 1991.

11. Edwards T.M., Wilson R.G. Maintenance Program Analysis for Aircraft Structures of the 80"s: MSG-3.- SAE Technical Paper Series, 1980, N 801214.

12. Maintenance Review Board Report. MDD DC-10-10 Maintenance Program, FAA/DOT USA, 1971.

13. Supplement to MDD DC-10-10 MRB Report (Applicable to MDD DC-10-30, -30F, -40), FAA/DOT USA, 1973.

14. Bradbury S.J. MSG-3 as Viewed by the Manufacturer (Was It Effective ?).- SAE Technical Paper Series, 1984, N 841482.

Надежность и долговечность мащин и механизмов

Прежде чем определить понятие надежности машин, ознакомимся с некоторыми терминами:

- неисправность - состояние изделия (машины, агрегата, детали), при котором оно в данный момент времени не соответствует хотя бы одному из требований, установленных технической документацией, стандартами (ГОСТ

ами), техническими условиями (ТУ). К неисправностям относят снижение производительности и экономичности машины сверх допустимых пределов, точности; отклонение в толщине слоя краски кузова; вмятины на кабине автомобиля и т. п.;

- работоспособность - состояние изделия, при котором оно способно выполнять требуемые функции. Изделие может быть неисправным, но сохранять работоспособность.

Например, коробка перемены передач сохраняет работоспособность, хотя шестерня изношена и издает шум, но ее эксплуатационные показатели не вышли за пределы, установленные ТУ;

отказ -это событие, при котором происходит полная или частичная утрата работоспособности изделия. При отказе изделие должно быть остановлено (выключено) из-за возникших технических неисправностей или работы его с недопустимыми отклонениями от заданных рабочих характеристик (параметров).

Отказ почти всегда связан с неисправностями. Снижение мощности двигателя строительной машины сверх установленного предела будет отказом.

Одновременно с этим машина переходит в состояние неисправности. Однако не всегда возникновение неисправности означает появление отказа.

Например, подтекание масла в агрегатах бульдозера свидетельствует об их неисправности, но не всегда приводит к отказам;

- наработка -это продолжительность (или объем) работы изделия, измеряемая в часах (мото-ч), километрах пробега, циклах, кубометрах или других единицах, специфичных для данной машины. Наработку нельзя смешивать с календарной продолжительностью (сроком службы), так как два изделия за один и тот же срок службы могут иметь неодинаковую (различную наработку;

- ресурс - суммарная наработка изделия до определенного состояния, оговоренного в технической документации, Различают ресурс до первого ремонта, межремонтный, назначенный, полный, остаточный, суммарный и др.

Назначенный ресурс - наработка изделия, при достижении которой эксплуатация его должна быть прекращена независимо от технического состояния изделия. Этот ресурс назначается в технической документации с учетом безопасности и экономичности.

Полный технический ресурс - наработка от начала до конца эксплуатации для невосстанавливаемого изделия или до ремонта для восстанавливаемого.

Остаточный технический ресурс - расчетная наработка от рассматриваемого момента до конца эксплуатации или до ремонта.

Суммарный технический ресурс - наработка восстанавливаемого изделия на протяжении его срока службы до списания.

Срок службы – это время эксплуатации машины и ее элементов до возникновения предельного состояния, оговоренного в технической документации, или до списания. Показатели ресурс и срок службы имеют много общего, так как они определяются одним и тем же предельным состоянием, однако существенно отличаются один от другого. При одном и том же ресурсе может быть различный срок службы в зависимости от интенсивности эксплуатации изделия. Например, два двигателя каждый с ресурсом 12 тыс. мото-ч в год с интенсивностью эксплуатации 3 тыс. и 6 тыс. мото-ч будут иметь соответственно срок службы первый 4 года, второй 2 года.

Одной из главных оценок качества и эксплуатационных преимуществ строительных машин является надежность.

Надежность - это свойство изделия выполнять заданные функции, сохраняя свои эксплуатационные показатели,в заданных пределах в течение требуемой наработки (при заданных условиях эксплуатации). Надежность изделия обусловливается его безотказностью, долговечностью, ремонтопригодностью, сохраняемостью.

Безотказность - свойство изделия сохранять работоспособность в течение некоторой наработки без вынужденных перерывов. Из определения следует, что отказов не будет только в течение заданной наработки или заданного промежутка времени.

Долговечность - это свойство изделий сохранять работоспособность до предельного состояния с необходимыми перерывами для технического обслуживания и ремонтов. Предельное состояние определяется невозможностью дальнейшей эксплуатации изделия, обусловленной снижением эффективности или требованиями безопасности. Предельное состояние оговаривается в технической документации (до капитального ремонта или до списания, если для данной машины капитальный ремонт не предусмотрен). Например, в технической документации указано, при каких параметрах изделие подлежит ремонту (двигатель внутреннего сгорания - в результате потери мощности и при повышенном расходе топливосмазочных материалов).

Ремонтопригодность - это приспособленность изделия к предупреждению, обнаружению и устранению отказов и неисправностей путем проведения технического обслуживания и ремонтов. Устранение отказов подразумевает восстановление утраченной работоспособности.

От ремонтопригодности зависят убытки, возникающие из-за пребывания машины в неработоспособном состоянии в связи с проведением технического обслуживания и ремонта. Это ее важнейшее эксплуатационно-техническое свойство.

Ремонтопригодной считают такую конструкцию машины, которая при рациональных затратах на ее проектирование, изготовление и эксплуатацию будет минимальное время находиться в неработоспособном состоянии за некоторый период эксплуатации.

Сохраняемость - это свойство изделия сохранять эксплуатационные показатели в течение срока хранения и транспортирования, установленного в технической документации. Сохраняемость - важное свойство, характеризующее строительные и дорожные машины, которые работают сезонно (скреперы, дорожные катки, асфальтоукладчики и др.).

Повышение надежности строительных машин достигается в основном за счет:

- долговечности материалов деталей и рациональных их сочетаний в парах трения;

- нормальных условий работы деталей при наименьших потерях на трение;

- оптимальных температурных режимов работы; условий смазки трущихся поверхностей деталей;

- эффективных устройств для очистки воздуха, топлива, смазки;

- улучшения конструкции и материалов уплотнительных устройств и герметизации сборочных единиц и агрегатов;

- достаточной жесткости базовых деталей машин, устойчивости их к вибрациям и т.д.

Чем выше надежность машины, тем меньше ее неплановые простои, уменьшающие время чистой работы. При этом экономические показатели машины повышаются как за счет снижения стоимости ремонта, так и за счет уменьшения потерь, вызванных простоем в ремонте.

Надежность новых машин несомненно выше капитально отремонтированных, так как при ремонтах часто не выдерживаются первоначальные требования к материалу детали и допускам на их изготовление.

Одной из причин, вызывающих ухудшение технического состояния машины и ее эксплуатационных свойств, а следовательно, и надежности, является износ деталей.

К атегория: - Ремонтирование строительных машин

В теории надежности используются следующие временные понятия надежности , которые в свою очередь являются и ее показателями.

Наработка – продолжительность или объем работы системы.

Наработка до отказа – наработка системы от начала эксплуатации до возникновения первого отказа.

Наработка между отказами – наработка системы от окончания восстановления его работоспособного состояния после отказа до возникновения следующего отказа.

Время восстановления – продолжительность восстановления работоспособного состояния системы.

Ресурс – суммарная наработка системы от начала ее эксплуатации или ее возобновления после ремонта до перехода в предельное состояние.

Срок службы – календарная продолжительность эксплуатации от начала эксплуатации системы или ее возобновления после ремонта до перехода в предельное состояние.

Срок сохраняемости – календарная продолжительность хранения и (или) транспортирования объекта, в течение которой сохраняются в заданных пределах значения параметров, характеризующих способность объекта выполнять заданные функции.

По истечении срока сохраняемости объект должен соответствовать требованиям безотказности, долговечности и ремонтопригодности, установленным нормативно-технической документацией на объект

Остаточный ресурс – суммарная наработка системы от момента контроля его технического состояния до перехода в предельное состояние.

Аналогично вводятся понятия остаточной наработки до отказа, остаточного срока службы и остаточного срока хранения.

Назначенный ресурс – суммарная наработка, при достижении которой эксплуатация системы должна быть прекращена независимо от его технического состояния.

Назначенный срок службы – календарная продолжительность эксплуатации, при достижении которой эксплуатация объекта должна быть прекращена независимо от его технического состояния.

По истечении назначенного ресурса (срока службы, срока хранения) объект должен быть изъят из эксплуатации и должно быть принято решение, предусмотренное соответствующей нормативно-технической документацией - направление в ремонт, списание, уничтожение, проверка и установление нового назначенного срока и т. д.

Перечисленные понятия относятся к конкретно взятому индивидуальному объекту. Имеется важное различие между величинами, определяемыми этими понятиями, и большинством величин, характеризующих механические, физические и другие свойства индивидуального объекта. Например, геометрические размеры, масса, температура, скорость и пр. могут быть измерены непосредственно (в принципе, в любой момент времени существования объекта). Наработка индивидуального объекта до первого отказа, его наработка между отказами, ресурс и т.п. могут быть определены лишь после того, как наступил отказ или было достигнуто предельное состояние. Пока эти события не наступили, можно говорить лишь о прогнозировании этих величин с большей или меньшей достоверностью.

Ситуация осложнена из-за того, что наработка, ресурс, срок службы и срок сохраняемости зависят от большого числа факторов, часть которых не может быть проконтролирована, а остальные заданы с той или иной степенью неопределенности.

Цель установления назначенного срока службы и назначенного ресурса – обеспечить принудительное заблаговременное прекращение применения объекта по назначению, исходя из требований безопасности или технико-экономических соображений. Для объектов, подлежащих длительному хранению, может быть установлен назначенный срок хранения, по истечении которого дальнейшее хранение недопустимо, например, из требований безопасности.

При достижении объемом назначенного ресурса (назначенного срока службы, назначенного срока хранения), и зависимости от назначения объекта, особенности эксплуатации, технического состояния и других факторов объект может быть списан, направлен в средний или капитальный ремонт, передан для применения не по назначению, переконсервирован (при хранении) или может быть принято решение о продолжении эксплуатации.